Highspeed 2D-/3D-Oberflächeninspektionssystem von Dämmmatten

Ein Paradebeispiel für die vielfältigen Herausforderungen beim Zusammenspiel von 2D- und 3D-Bildverarbeitung in der Qualitätskontrolle liefert die Prüfung von Isoliermaterial in Form von Dämmmatten bei einem international tätigen US-amerikanischen Hersteller von Keramikfasern und Hochtemperaturvliesen.

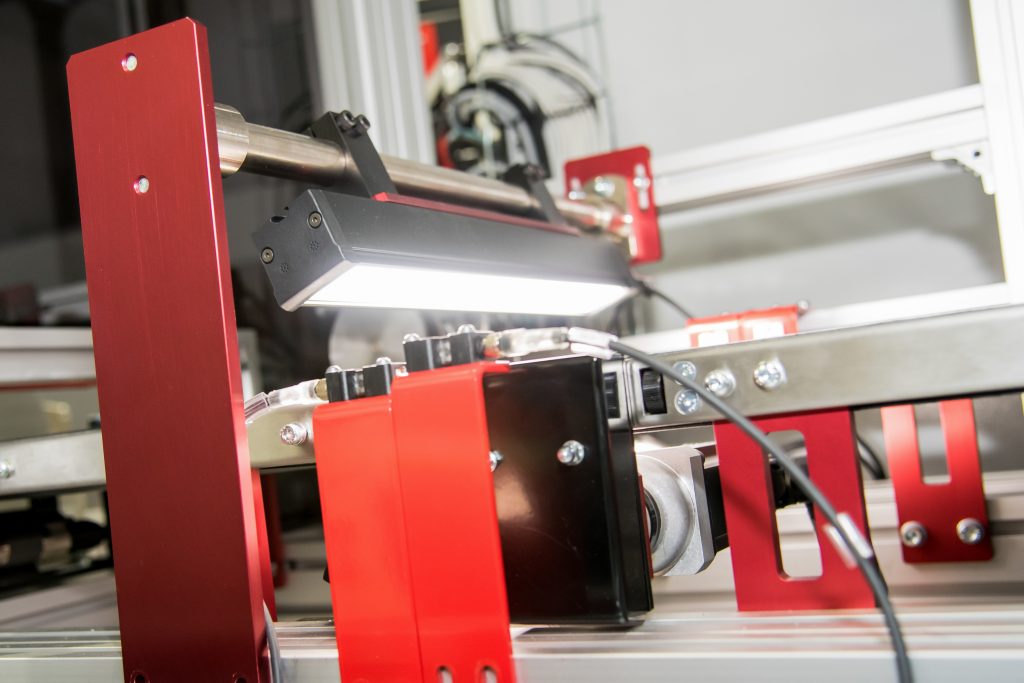

Geprüft werden per 2D-/3D-verarbeitung spezielle Dämmmatten, die u.a. im Automobilbau eingesetzt werden. Im eine abgewinkelte LED-Streulichteinheit zur Oberflächen-Kontrolle. (Bild: Industrial Vision Systems Ltd.)

Geprüft werden spezielle Dämmmatten mit extrem niedriger Wärmeleitfähigkeit, die unter anderem im Automobilbau im Bereich der Katalysatoren bei Schwerlast-Nutzfahrzeugen eingesetzt werden. Die für die Prüfaufgabe von der britischen Firma IVS konzipierte automatisierte Prüflinie ist insgesamt knapp 15m lang und etwa 2m breit. Geprüft werden unterschiedlich konturierte Dämmmatten mit einer Fläche zwischen 0,01 bis 0,5m². Die Prüfteile durchlaufen auf einem Förderband automatisch eine Reihe von Inspektionszonen, in denen unterschiedliche Sensortechnologien zum Einsatz kommen, um eine Vielzahl von QS-relevanten Prüfmerkmalen und Messwerten zu generieren. Aus den Daten wird am Ende der Linie eine globale Qualitätskennzahl für das geprüfte Teil berechnet. Bei der Konzeption des Systems wurden die spezifischen funktionalen Anforderungen sowohl der Produktverantwortlichen als auch der QS-Spezialisten auf Kundenseite berücksichtigt. Das System bringt die notwendige Flexibilität mit, um eine große Bandbreite unterschiedlicher Produktdesigns und -abmessungen (Länge, Breite, Höhe) handhaben zu können.

Kamera für die Druckqualitätskontrolle und Code-Lesen. Die Position des Beschriftungssystems (hinten) kann in Abhängigkeit vom eingestellten Prüftyp servogesteuert variiert werden. (Bild: Industrial Vision Systems Ltd.)

Aufbau der Prüfzellen

Am Anfang der Linie führt ein Roboter ausgestattet mit einem Nadelgreifer die Teile dem Förderband zu. Nadelgreifer dienen zur Handhabung poröser und/oder biegeschlaffer Werkstücke wie z.B. Textilien, Schaumstoffe und Glasfaser.

- • 3D-Bildverarbeitung: In der ersten Station tasten zwei Laser-Profilscanner das Produkt von oben und unten ab, um aus den erzeugten Punktewolken ein vollständiges 360° Profil der Oberfläche in 3D zu berechnen. Die kombinierte 360° Ansicht des Prüfteils ermöglicht es kleine Oberflächeneinschlüsse, Schnitte, Dellen und erhabene Defekte automatisch zu bewerten. Die Prüfstrategie wurde so angelegt, dass selbst Fehlstellen aus der Kategorie ‚Schönheitsfehler‘, d.h. Produktfehler ohne jegliche funktionale Auswirkung, lokalisiert werden.

- • 2D-Bildverarbeitung: Über zwei 4K-Zeilenkameras wird von oben und unten ein genaues Messprofil des Teils erzeugt, das eine präzise messtechnische Kontrolle des Produkts ermöglicht.

- • Metall-Detektion: Danach durchlaufen die Teile einen leistungsfähigen Metalldetektor, um kleinste Verunreinigungen (z.B. Metallspäne) auszuschließen.

- • Kontroll-Wägung: Die Anlage muss mit einer großen Bandbreite von Prüfteil-Typen umgehen. Mittels Wägung wurde ein weiteres Messverfahren hinzugefügt, das es ermöglicht über- oder unterdimensionierte Teile zu identifizieren und die Materialbeschaffenheit zu verifizieren. Durch das Wiegen wird in Bezug auf wichtige Prüfmerkmale eine Redundanz erreicht.

- • Beschriftung: Abschließend werden die als i.O. geprüften Teile mit einem Tintenstrahldrucker markiert. Unmittelbar danach erfolgt über ein Bildverarbeitungssystem eine Kontrolllesung des frisch aufgebrachten Codes sowie eine Druckqualitätskontrolle.

Am Ende der Prüflinie werden dann die fehlerfreien Teile von einem Roboter entnommen und auf einem Transportband gestapelt, bereit zum sofortigen Verpacken. Fehlerbehaftete Teile werden zur weiteren Bearbeitung oder Entsorgung ausgeschleust.

Bis zu 36 Prüfteile pro Minute

Neben den qualitativen Aspekten lag von Beginn der Konzeption an eine möglichst hohe Systemperformance im Fokus des verantwortlichen Engineering-Teams, da der Auftraggeber eine deutliche Steigerung des Durchsatzes in der Qualitätskontrolle als zentrale Anforderung definiert hatte. Für die schnelle Verarbeitung der umfangreichen Bild- und Messdaten, insbesondere der 3D-Punktewolken, wurde neueste Prozessor-Hardware in Verbindung mit leistungsfähigen SSDs für Datenzugriff/-archivierung benötigt. Im System wurden insgesamt drei Hochleistungs-IPCs verbaut, die über eine leistungsfähige USV abgesichert sind. Softwareseitig wurde weitgehend auf konfigurierbare Standards gesetzt, um eine hohe Stabilität gewährleisten zu können. Die Steuerung der gesamten Prüflinie erfolgt zentral durch eine SPS. Der Anlagen-Bediener wählt eine Prüftyp-ID aus, entsprechend werden die Steuerungen aller Sub-Einheiten umkonfiguriert. Das vorhandene HMI zeigt im Betrieb Prüf-Statistiken und Messwertinformationen an. Optional kann das 3D-Oberflächenprofil geprüfter Dämmmatten von einem Bediener interaktiv begutachtet werden. Das Förderband der Linie läuft mit einer vom Prüfteil unabhängigen, konstanten Geschwindigkeit. Die Systemleistung liegt bei bis zu 36 Prüfteilen pro Minute. Prüfdaten und Messwerte werden lokal gespeichert und zusätzlich dem übergeordneten Fabrik-Informationssystem zur Verfügung gestellt.

Fazit

Das System wurde an einen Standort im Norden Englands ausgeliefert und erfolgreich in Betrieb genommen. Zukünftige Anlagengenerationen werden von einer höheren 3D-Auflösung der Sensorik profitieren und damit die Oberflächenbeschaffenheit der Prüfteile noch präziser analysieren können. Der Prüfansatz kann in einer Vielzahl von weiteren Fertigungsprozessen für flächenhafte Materialien Anwendung finden. Neben Isoliermaterial gibt es auch in der Produktion von Blechen, Verbundwerkstoffen und Baumaterialien zahlreiche Einsatzmöglichkeiten.