3D-Schweißhelm zur Schweißvisualisierung in Echtzeit

Mit einem neuartigen Schweißhelm können Anwender zukünftig während des Lichtbogenschweißens Schweißraupen auf einem internen Display sehen, wodurch eine genauere Schweißkontrolle ermöglicht wird. Darüber hinaus wird durch einen Bildfusionsprozess dem Schweißer die Arbeit in Echtzeit bei genauerer Arbeitsweise ermöglicht.

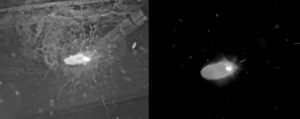

In dem neuen 3D-Schweißhelm ist die XDR-Technologie (Xtreme Dynamic Range) sowie ein fusionsprozess integriert, der es den Schweißern ermöglicht, ihre Arbeit in Echtzeit genau zu untersuchen, ohne den Helm abnehmen zu müssen. (Bild: ©pressmaster/stock.adobe.com)

Seit je her schützen Schweißhelme die Augen und Gesichtshaut der Schweißer, da das Lichtbogenschweißverfahren ein Licht erzeugt, das so hell ist, dass es die Hornhaut entzünden und/oder die Netzhaut verbrennen kann. Filter in der Blende der Helme dunkeln dieses Licht ab, damit der Schweißer es direkt betrachten kann. Dies geschieht leider auf Kosten der Sichtgenauigkeit und der Produktivität, die durch häufig umständliche Handhabung der Schweißhelme verursacht werden, d.h. die Schweißer müssen ihren Arbeitsprozess unterbrechen, um Schutzvisiere zu entfernen und die Schweißqualität visuell zu überprüfen. Das XDR-Projekt (Xtreme Dynamic Range) zur Entwicklung eines Schweißhelms zur Schweißnahtvisualisierung fand seinen Ursprung bei der KTI Kawada Group. Allerdings benötigte die japanische Firma Hilfe bei der optischen Integration von SRI International. „Kawada kam zu uns mit der Bitte, die für die Ausbildung neuer Schweißtechniker erforderliche Zeit stark zu verkürzen und gleichzeitig das Fachwissen des Schweißens auf effektive Weise an neue Schweißer weiterzugeben“, erzählt Mike Piacentino, Senior Technical Director of Vision Systems bei SRI International. Zusätzlich beinhaltet die XDR-Lösung einen neuen Bildfusionsprozess, der es den Schweißern ermöglicht, ihre Arbeit in Echtzeit genau zu untersuchen. „Die von SRI entwickelte Echtzeit-Schweiß-Visualisierungstechnologie bietet einen deutlich höheren Dynamikbereich, damit Menschen und Schweißroboter mehr als nur die Schweißspitze sehen können.“ so Mike Piacentino.

Aufbau des Schweißhelms

Der mit XDR-Technologie ausgestattete Helm erfasst Bilder wie eine Stereokameraeinheit. Diese werden mit einer minimalen Verzögerung im Inneren des Helms auf einem am Kopf befestigten Display als Stereobild angezeigt. Das Helmsystem wird mit Batterien betrieben, so dass auch der Einsatz in Umgebungen ohne externe Stromquelle möglich ist. Die eingesetzte MC031-Kamera von Ximea aus der xiC-Serie ist aufgrund ihres geringen Stromverbrauchs, der 5MP Auflösung bei 76fps bzw. 43fps mit den 4k-Sensoren ideal für diese Aufgabe. Sie ermöglicht, dass anstelle der begrenzten kommerziellen Kameradynamikbereiche von 60dB bis 70dB der Dynamikbereich der visualisierten Szene im XDR-Schweißhelm auf bis zu 150dB erweitert wird, ohne dass spezielle Bildsensoren erforderlich sind. Die Anzeigerate liegt bei 30fps, die Bildlatenz bei unter zwei bis drei Frames, wodurch die Desorientierung des Helmbedieners durch die Trennung zwischen physischer Handlung und der visuellen Darstellung minimiert wird. XDR steuert die Verschlusszeit und die Zeit, zu der die Bilder aufgenommen werden, auf 1/1000s, und nimmt Bilder im gleichen Blickwinkel mit unterschiedlichen Belichtungsbedingungen auf, um sowohl Unter- als auch Überbelichtung der Bilder zu vermeiden.

Bildfusion für internes Display

Eine GPU verarbeitet die aufgenommenen Bilder, um in Echtzeit daraus ein einziges Bild zu generieren. Die Bildfusion wird von einem Nvidia Jetson AGX Xavier 512-Kern-Grafikprozessor mit einer 8-Kern-Carmel ARM v8 64-Bit-CPU mit 7,8 Double-Precision TFlops unterstützt. Der Einbau der Kameras in den Helm ermöglicht einen radiometrischen LWIR-Imager mit niedriger Auflösung. Dank der Feinsynchronisierung der Verschlüsse unterstützen die Sensoren Belichtungszeiten im Mikrosekundenbereich und ermöglichen die schnelle Aufnahme mehrerer Bilder mit unterschiedlichen Belichtungseinstellungen. Die Bilder werden miteinander verschmolzen, um einen 3D-Stereo-Sichtstrom auf einem am Kopf befestigten Display im Inneren des Helms zu erzeugen. Dank des hohen Dynamikbereichs kann der Bediener während des Lichtbogenschweißens Schweißraupen sehen, was ihm ein feineres Maß an Kontrolle über die Schweißnaht ermöglicht. Darüber hinaus verfügt der Helm über Anzeige- und Aufzeichnungsfunktionen für verschiedene Echtzeit-Schweißstatusparameter, die sich auf das Schweißen beziehen (Temperatur, Spannung, Strom usw.). dadurch können Anwender nützliche Informationen sammeln und überprüfen, um eine qualitativ hochwertige Schweißnaht zu gewährleisten. Die Augen des Schweißers sind immer vollständig vor Lichtbögen geschützt, da die Schweißnaht indirekt durch den Bildschirm im Helm betrachtet wird. Kawada entwickelt den 3D-Schweißhelm stetig weiter und wird ihn zur Vermittlung von schweißtechnischen Fertigkeiten einsetzen. Das Unternehmen arbeitet derzeit an der Analyse der mit den Helmen gewonnenen Daten, um neue Technologie- und Produktentwicklungen zu unterstützen und die Gesamtqualität und Zuverlässigkeit des Schweißens zu verbessern.