Falsche Freunde

Optische Schweißnahtkontrolle beim Laserschweißen

Vorbildlich geschweißte Nähte mit einwandfreier Optik sind ohne Anbindung reine Dekoration und werden ‚falsche Freunde‘ genannt. Wie können diese aber vermieden werden?

Im Karosseriebau wird das herkömmliche Punktschweißverfahren zunehmend durch das Setzen von lasergeschweißten Kurznähten abgelöst. Herkömmliche Prüfverfahren sind allerdings beim Laserschweißen nicht anwendbar, da es keine physikalische Rückmeldung aus der Schweißstelle gibt, wie z.B. die Messung elektrischer Größen beim Elektroschweißen. Das Verhalten des Materials in der Schweißzone ist bestimmt durch thermomechanische Einflüsse, örtlich begrenzte und temperaturabhängige Ausdehnung und Schrumpfung im Bauteil sowie lokale Abkühlbedingungen. Dadurch wird das Geschehen turbulent und nicht mehr vorhersagbar, was bedeutet, dass die Prüfung am besten dann stattfindet, wenn das aufgeschmolzene Material wieder zur Ruhe gekommen ist. Die Vermessung der Oberfläche eine Schweißraupe und die Beurteilung ihrer Gleichmäßigkeit sagt jedoch nichts über die Einschweißtiefe oder innenliegende Poren aus. Damit ist keine Aussage über die Festigkeit möglich. Eine Durchleuchtung der Schweißstelle mit Hilfe von Ultraschall oder Röntgenstrahlen kann diese Frage lösen. Beide Verfahren sind jedoch nur im Nachgang bei weitgehend abgekühltem Material möglich, erfordern eine gesonderte Messstation und dauern lange.

Inline-Prozessüberwachung

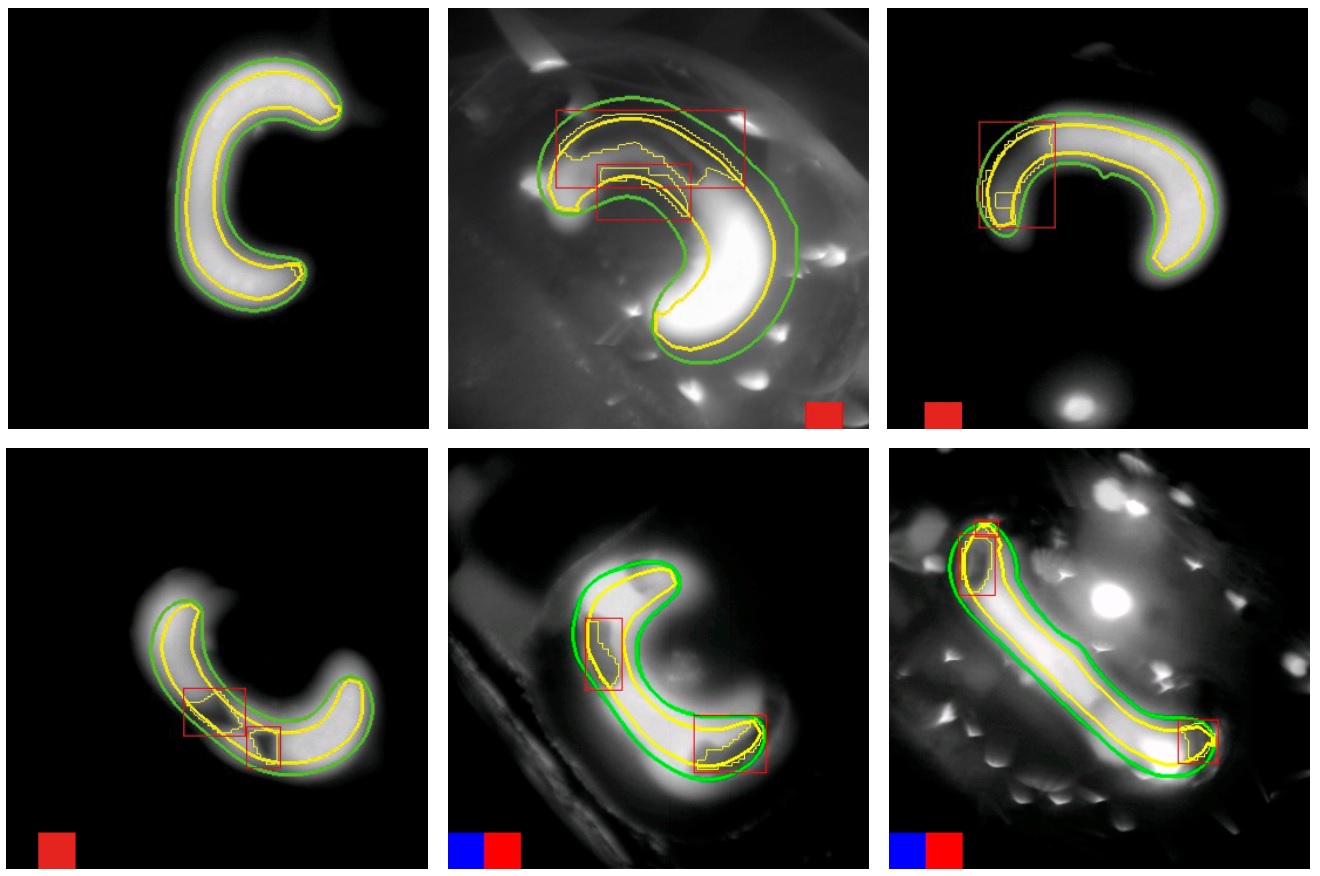

Ein neuer Ansatz wurde von hema electronic und Daimler realisiert. Im Unterschied zu den genannten Verfahren wird die Prüfung der Schweißnaht zu dem Zeitpunkt durchgeführt, wo die Schmelze gerade erstarrt ist. Solange das Material flüssig ist, existieren Poren, Löcher und Risse naturgemäß noch nicht. Nach der Erstarrung sind Löcher, Rissbildungen und weitere Nahtfehler bereits sichtbar. Zusätzlich ist bei Stahl wenige Millisekunden nach dem Ende der Energieeinbringung durch den Laser noch ein deutliches Glühen sichtbar. Die Intensität und Ausbreitung des Glühens der Naht dient als Grundlage für die Bewertung der Schweißnaht. Damit besteht ein Zugang zu den primären Merkmalen der Schweißung, die Auskunft über die Festigkeit und Qualität geben. Umfangreiche Testreihen ergaben, dass nicht nur oberflächliche Nahtfehler weitaus zuverlässiger beurteilt werden können, sondern dass gerade die Vermessung des Glühens Falsche Freunde verrät. Das Qualitätssicherungssystem seelectorICam Laser wurde für das Scannerschweißen von Schweißnähten entwickelt, wie sie im Karosseriebau an Türen, Heckklappen und weiteren Anbauteilen vorkommen. Hier werden dünne verzinkte Stahlbleche im Überlappverfahren miteinander verschweißt. Das Schweißen mit dem Laserscanner ist schneller und statt Schweißpunkte mit ca. 8mm Durchmesser sind weitere frei wählbare Nahtformen möglich. Die geometrische Form der Naht erlaubt eine gezielte Beeinflussung der Nahtsteifigkeit und der Lastverteilung durch den Konstrukteur. Geschweißt wird üblicherweise mit einem Diodenlaser mit 4 bis 6kW Leistung. Der Laserstrahl wird mit Hilfe eines Roboterarms positioniert, der die Ablenkoptik in Form eines Scannerkopfs frei über das Werkstück führt.

Nachglühen erhöht Auswertungssicherheit

Die Schweißstelle glüht nach dem Schweißen noch etwas nach. Dieses sichtbare Glühen kann weiter verbessert werden, durch ein kurzes Nachwärmen der Naht. Das geschieht durch eine nochmalige Überfahrt mit defokussiertem Laser und verringerter Leistung in Gegenrichtung. Die dadurch erzielte Gleichmäßigkeit des Nachglühens erhöht die Auswertesicherheit. Danach wird die Laserleistung abgesenkt und der Ablenkspiegel auf die Naht gerichtet. Nach einer kurzen Wartezeit von ca. 10ms, erfolgt die Bildaufnahme. Die Kamera schaut direkt durch die Laseroptik zentral auf die geschweißte Naht und nimmt ein Bild in 10ms auf. Der Laser fährt danach sofort zur nächsten Schweißstelle. Die Auswertung der Bilder erfolgt parallel zu den folgenden Schweißungen und Bildaufnahmen, d.h. sobald die letzte Naht geschweißt ist, liegt die gesamte Auswertung vor. Die Daten der Auswertung stehen für weitere Verwendung in der Produktionsanlage und für die Nacharbeit zur Verfügung. Das System übergibt die Daten an den Prozessrechner und gibt die Anlage für das nächste Bauteil frei. Das System errechnet bei der Bildauswertung Messwerte zur Beurteilung der Schweißung. Dies sind Helligkeitswerte, geometrische Daten der Bildmerkmale und Auswertungsergebnisse. Je nach Kundenanforderung werden diese Daten übergeben und für spätere Auswertungen aufgezeichnet. An der Nacharbeitsstation werden die beanstandeten Schweißungen angezeigt, sowohl ihre Position auf dem Bauteil als auch die gefundenen Fehler. Damit ist eine rasche und gezielte Nacharbeit möglich. In Serienversuchen mit mehreren tausend Schweißproben wurde die Zuverlässigkeit des Verfahrens bereits validiert.

Bild 2 | Wärmebilder von fehlerhaften Schweißnähten mit Fehlermarkierungen. (Bilder: Hema Electronic GmbH)

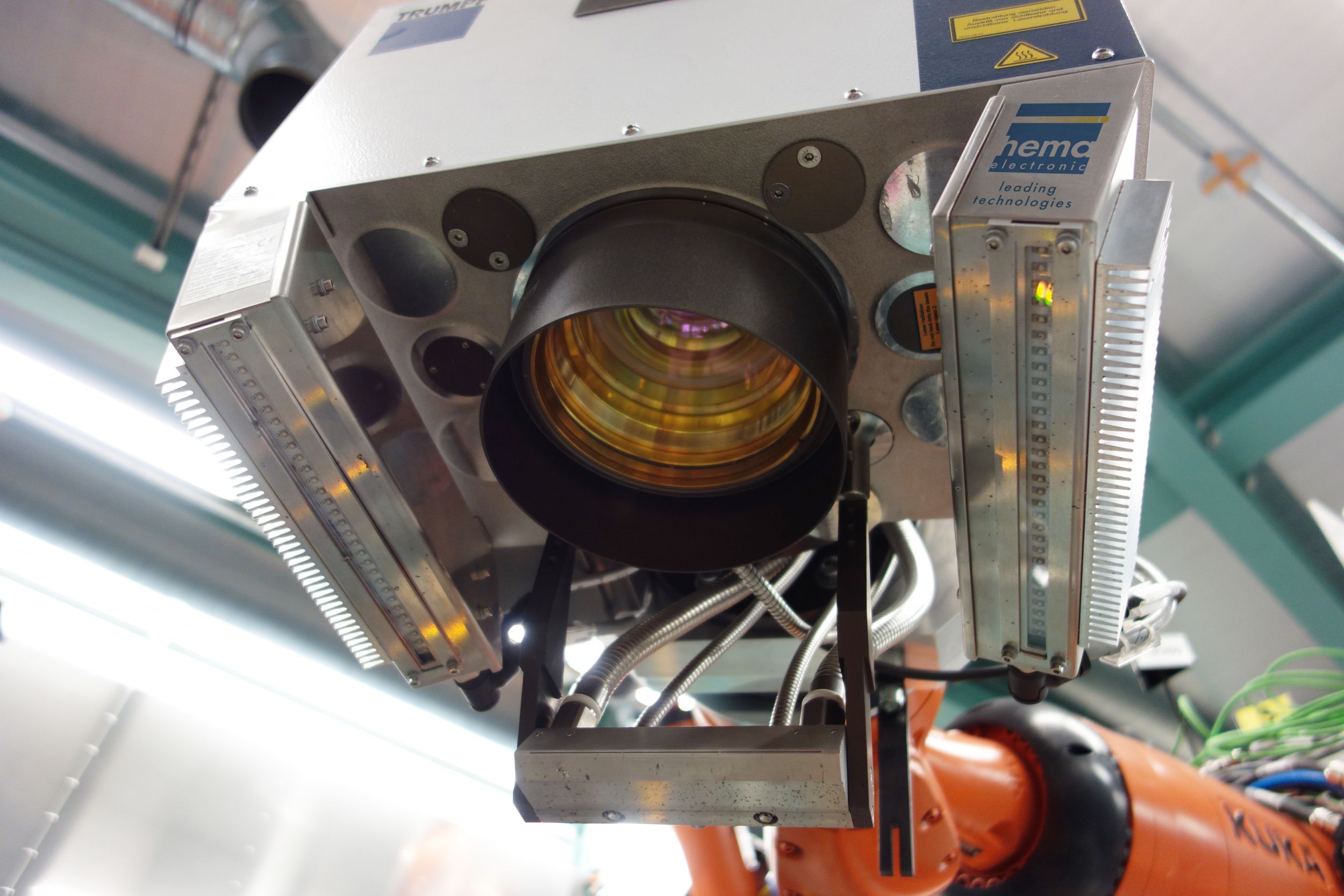

Systemaufbau

Das seelectorICam Laser ist leicht in die bestehende Produktionsanlage zu integrieren. Voraussetzung ist eine Laserschweißanlage mit Scannerkopf. Das System besteht aus einer Kamera mit Software, einem PC, einer Datenbankschnittstelle für Prüfergebnisse (RDS), einem SPS-Anschluss sowie einem Anschluss am Laser zum Auslösen der Nahtfotos. Mit der intelligenten seelectorICam Laser Kamera ist die Auswertung der Rohdaten bereits in der Kamera in Echtzeit möglich. Sie ist in den Strahlengang des Lasers eingekoppelt und besitzt eine Helligkeitsdynamik von 170dB für starke Bildkontraste. Die Software besteht aus der Bildaufnahme- und Auswertungssoftware an Bord der Kamera und der Bedienersoftware auf dem PC. Die Einrichtung des Systems geschieht in wenigen Schritten: Zunächst werden die Konstruktionsdaten für das Bauteil eingelesen und grafisch dargestellt. Für jede Schweißnaht wird die Form definiert. Anschließend können bereits Probeschweißungen stattfinden. Die Festlegung der Parameter geschieht anhand von wenigen GUT-Bildern. Dazu können Standardwerte oder Erfahrungswerte genutzt und die Feinkorrektur nach dem Ermessen des Einrichters zusätzlich gewählt werden.

System für Aluminium

Aluminium gewinnt zunehmend an Bedeutung im Fahrzeugbau. Daher wurde das Prüfsystem erweitert. Nahtober- und -unterseite werden in zwei Schritten analysiert. Naturgemäß ist es nicht möglich, von der Oberseite der Schweißnaht die Tiefe der Durchschweißung zu messen. Keyhole-Vermessungen und indirekte Auswertungen des Prozessleuchtens liefern hier keine zuverlässigen Aussagen. Deshalb werden die Nahtlage zur Blechkante sowie die Analyse der Durchschweißung herangezogen, um über IO bzw. NIO der Naht zu entscheiden. Neben der Vermessung der Nahtposition zur Kante wird die erfolgreiche Durchschweißung so geprüft, dass nach dem Schweißen der Nähte auf der Oberseite das Bauteil umgedreht wird. Bei guter Durchschweißung ist ein geringer Materialauswurf auf der Unterseite des Unterbleches sichtbar. Fehlt dieser, so ist nicht sicher, dass durchgeschweißt wurde. Nach der Prüfung kann die Unterseite bei Bedarf mit einem defokussierten Laser geglättet werden. Da Aufbau und Bedienung beider Systeme gleich sind, können beide Varianten in derselben Produktionsanlage und sogar im selben System mit unterschiedlichen Programmen eingesetzt werden.