Gramm-genau

2D/3D-Profilsensoren optimieren Verarbeitung von Fleischwaren

In Lebensmittelbetrieben besteht oft die Anforderung, Fleisch-, Fisch- oder Gemüsestücke nicht nur in gleich dicke, sondern auch in gleich schwere Portionen zu schneiden. Zahlreiche Anlagenbauer für Schneidetechnik im Lebensmittelbereich setzen dabei auf 2D/3D-Profilsensoren.

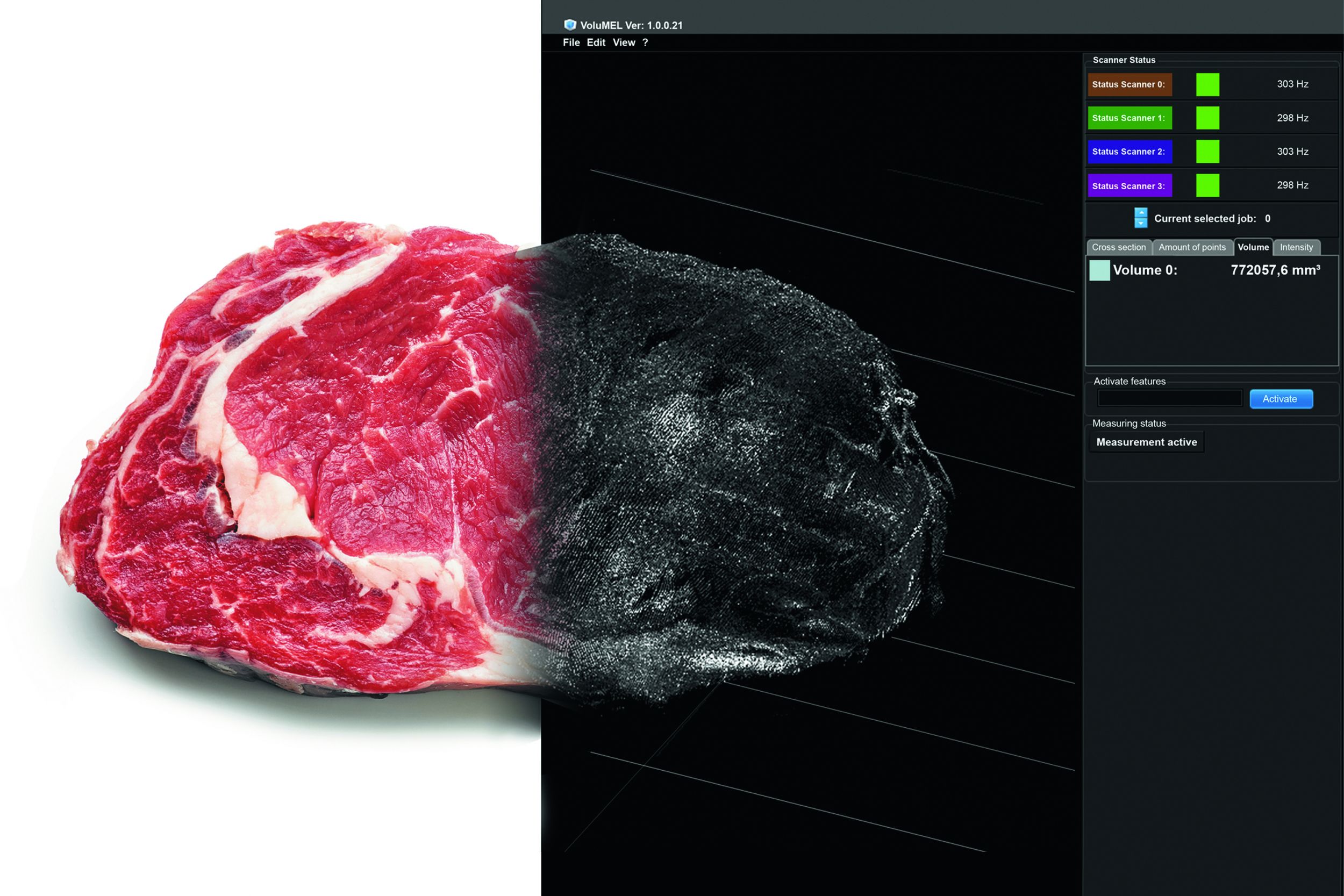

Objekte wie Fleisch, Fisch, Obst oder Gemse lassen sich mit der 3D-Technologie vermessen und per 3D-Punktewolke mikrometergenau virtuell abbilden, um beispielsweise dessen Volumen genau zu berechnen. (Bild: Wenglor Sensoric GmbH)

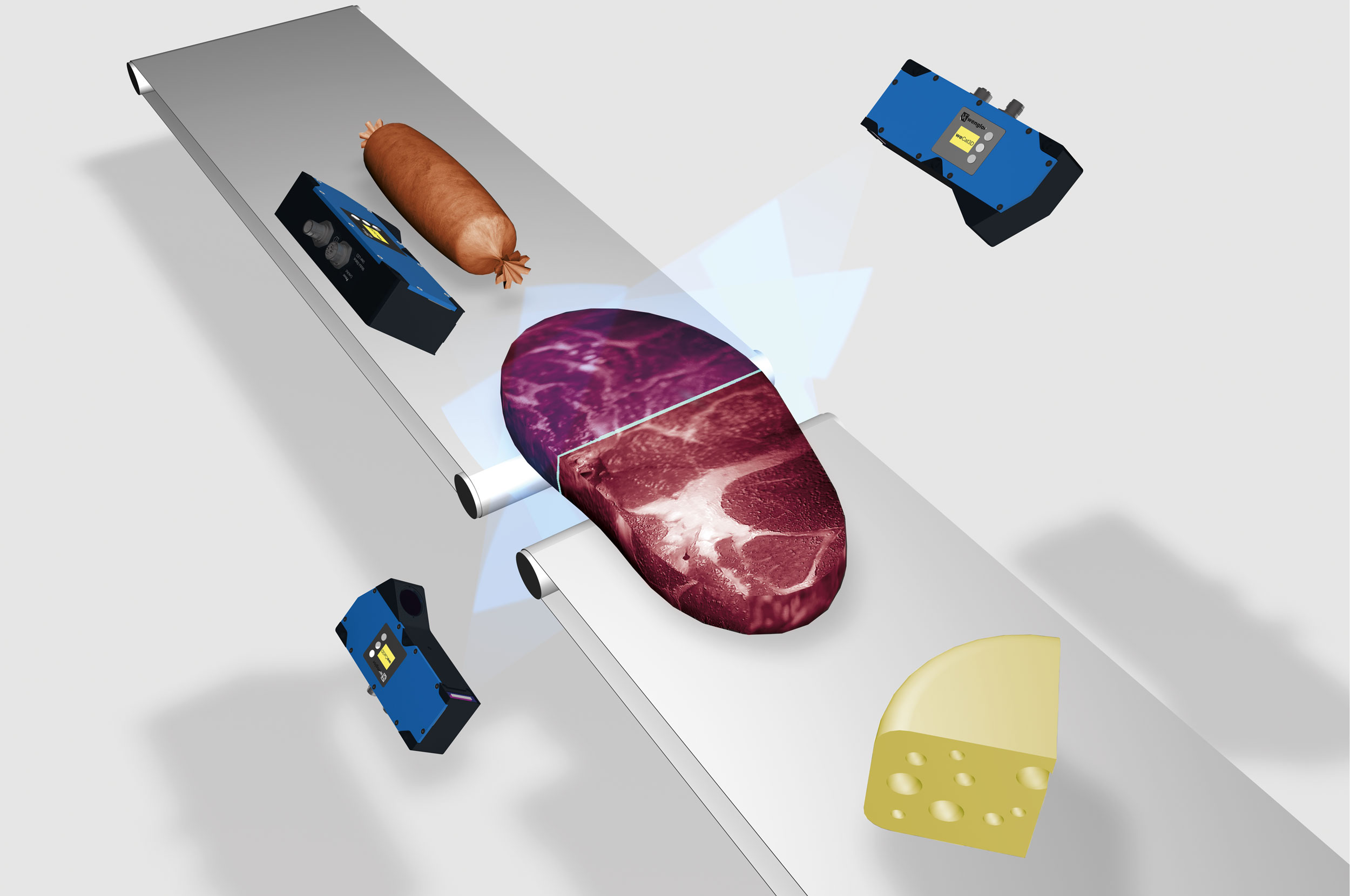

Käse, Fleisch, Fisch, Obst, Brot, Gemüse – die Liste der Lebensmittel, die tagtäglich in Industriebetrieben geschnitten und verpackt werden müssen, ist lang. Ein verantwortungsvoller Umgang mit diesen Verarbeitungsprozessen ist ebenso Voraussetzung wie Schnelligkeit, Hygiene, Präzision und Kosteneffizienz. Die passende Antwort auf diese Anforderungen liefern die weCat3D-Profilsensoren. Diese vermessen die zu schneidenden und zu verpackenden Lebensmittel bereits vor dem Schneideprozess, um mittels Volumenberechnungen z.B. die Messergeschwindigkeit oder den Vorschub festzulegen.

Halbes Jahr Amortisierungszeit

Die Profilsensoren arbeiten nach dem Prinzip der Lasertriangulation. Dabei wird eine Laserlinie auf das zu erfassende Objekt projiziert. Die im Sensor integrierte Kamera betrachtet diese Laserlinie unter dem Triangulationswinkel. Der Sensor ist somit in der Lage, ein präzises Höhenprofil mit einer Auflösung von 2m in Z zu erstellen. Durch das Aneinanderreihen der 2D-Profile kann eine 3D-Punktewolke erstellt werden – und das mit bis zu 12 Millionen Messpunkten pro Sekunde. Vor dem Schnittvorgang vermessen insgesamt vier Profilsensoren die tiefgefrorenen Stücke. Jedes Objekt hat dabei eine individuelle Form. Die Sensoren ermitteln anhand einer präzisen 360°-Messung über vier Sichtachsen das Volumen, egal, wie die Oberfläche des Objekts beschaffen ist. Sie erfassen zunächst Rohdaten mit einem Abstand zwischen 65 und 2.500mm. Pro Sensor messen 2.000 Profilpunkte dabei mit einer Geschwindigkeit von 300Hz – und das mit einer Wiederholgenauigkeit von 99 Prozent. Vernetzt über eine SPS erstellt die dazugehörige Software das räumliche 3D-Modell des Objekts und berechnet anhand der erhobenen Punktewolke das exakte Volumen. Aus dieser Information kalkulieren nachgelagerte Schneidemaschinen den mechanischen Taktbetrieb von rotierenden Schnittmessern – und das mit bis zu 400 Abschnitten pro Minute und auf fünf Gramm genau. So gelingt es, Präzision, Geschwindigkeit, Hygienevorschriften und Verschnittreduktion mit einer einzigen Sensorlösung zu realisieren. „Die Anforderung unserer Kunden, möglichst präzise und zuverlässige Messungen durchführen zu können, werden von unseren 2D/3D-Sensoren voll erfüllt“, sagt Philipp Schlegel, Vertriebsleiter für 2D/3D-Sensoren bei wenglorMEL. Aufgrund der mikrometergenauen Präzision der Sensoren kann ein Maximum aus den Lebensmittelmengen herausgeholt und die Verschnittmengen drastisch reduziert werden. Das Investment für die Anlagenbauer macht sich bereits nach kurzer Zeit bezahlt: „Schon nach einem halben Jahr sind die Kosten für die Sensorik durch die Verminderung der Restmengen amortisiert“, so Schlegel.

Vier 2D/3D-Profilsensoren vermessen das Fleisch in 360° und können so ein 3D-Modell erstellen. (Bild: Wenglor Sensoric GmbH)

Umfangreiches Portfolio

Die Anforderungen der Lebensmittelindustrie sind so individuell wie hoch. Aus diesem Grund bietet wenglor ein Produktportfolio bestehend aus über 100 weCat3D-Modellen. Zwei Leistungsklassen (MLSL und MLWL), fünf wählbare Messbereiche, vier wählbare Laserklassen und zwei wählbare Lichtarten sorgen für eine hohe Flexibilität. Das zahlt sich aus: „Einer unserer Kunden stellte beim Produktionswechsel auf eine sehr dunkle Salami fest, dass die bisherige Lichtvariante dafür nicht mehr funktionierte. Während er bei anderen Herstellern das gesamte System aus Hardware, Software und Verkabelungstechnik hätte tauschen müssen, haben wir ihm einfach einen neuen Sensor mit einer anderen Lichtart geliefert, den er schnell ausgetauscht hatte – ohne die Software oder die Verkabelung zu wechseln“, erklärt Schlegel. Umfangreiches Zubehör wie Schutzgehäuse, Kühlmodule oder Schutzscheiben sorgt dafür, dass die Produkte den rauen Umgebungen der Produktionsindustrie standhalten. So kommt eine Modellvariante bereits ab Lager in einem IP69K-Gehäuse aus V4A-Edelstahl, sodass das System von außen problemlos chemisch gereinigt werden kann.

Ein Anwendungsvideo zur geschilderten Applikation finden Sie hier.