Hochreflektiv

Hochgenaue Kontrolle von Dichtflächen und Lagersitzen

Ein aus drei unterschiedlichen Stationen aufgebautes Prüfsystem übernimmt, zusammen mit verschiedenen Handhabungs-/Greifsystemen und einem Roboter, die Prüfung von Funktionsflächen an Lagergehäusen.

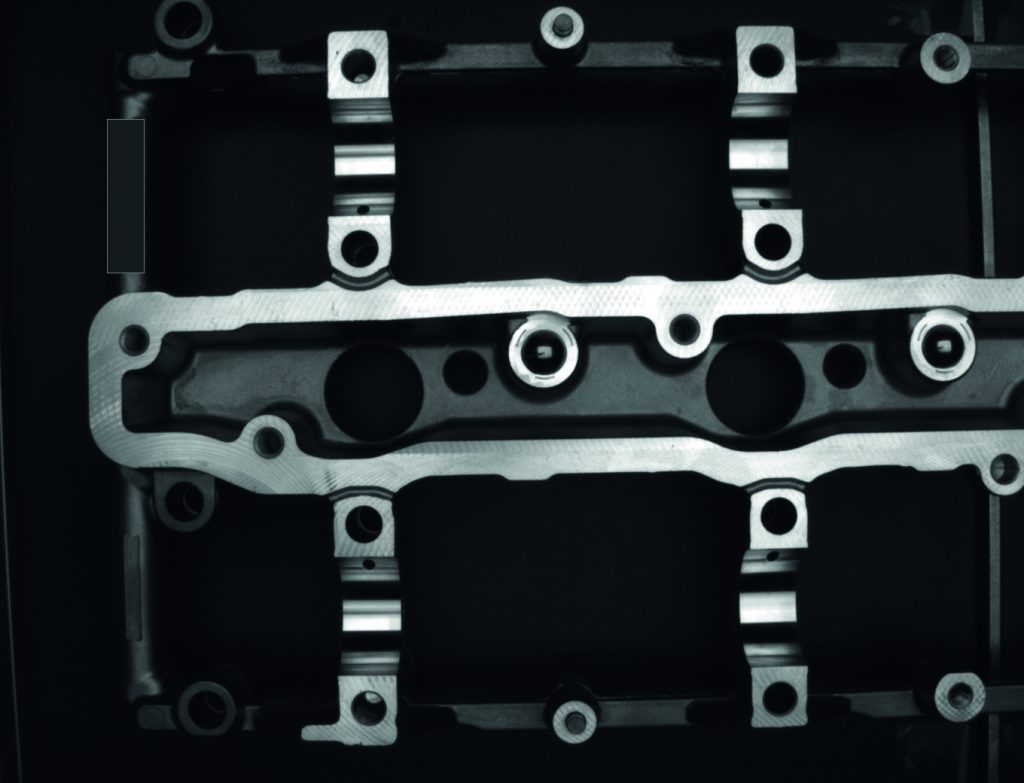

Halbkreisförmige Lagerschale mit Defekten (schwarze Lunker) während der Bildvorverarbeitung. (Bild: POLYTECHNIK SCHMIDT GMBH)

Die Polytechnik Schmidt GmbH mit Sitz in Haltern am See stellt seit vielen Jahren Sondermaschinen und spezielle Applikationen zur Kontrolle von Funktionsflächen innerhalb der Produktionslinie her. Auf Grundlage einer speziellen Kamera- und Beleuchtungstechnik, ergänzt durch Bildverarbeitungslösungen von Teledyne Dalsa erstellt das Unternehmen spezielle optische Prüfsysteme, z.B. zur Prüfung von Funktionsflächen an Lagergehäusen. Die Rohlinge für die Lagergehäuse von Nockenwellen werden dabei in einem Druckgussverfahren aus einer Aluminiumlegierung hergestellt. Nach dem Guss werden durch die mechanische Bearbeitung des Rohlings die Funktionsflächen eingebracht. Dabei unterscheidet man zwischen Dichtflächen und Lagersitze. Dichtflächen zeichnen sich durch eine größere ebene Fläche aus, während die Lagersitze halbschalenförmig angeordnet sind. Beide Funktionsflächen sind aufgrund ihrer Bearbeitung glänzend und hoch reflektierend, zudem dürfen keine Lunker oder Bearbeitungsspuren oder gar unbearbeitete Teilflächen vorhanden sein. Diese Anforderungen können mit verschiedenen optischen Methoden abgeprüft werden.

Hochreflektierende Prüflinge

Wenn Flächen – wie in diesem Anwendungsfall – hochreflektiv und sich großflächig darstellen, ist eine spezielle Anordnung von Beleuchtung und Kameratechnik notwendig, um alle Teilstücke des Prüflings sauber auszuleuchten und anschließend softwaregestützt prüfen zu können. Polytechnik Schmidt hat hierzu eine diffuse LED-Flächenbeleuchtung ausgewählt, um eine möglichst homogene cloudy-sky-Beleuchtung für die Dichtflächen zu erzielen. Die Größe der Bauteile macht dabei den Einsatz von drei Kameras notwendig, um einen gelungenen Kompromiss zwischen optischer Auflösung, Gesichtsfeld der Kamera und Verzeichnung durch das Objektiv bei mittleren Arbeitsabständen zu erzielen. Alle drei Kamerabilder werden anschließend im Zuge der Bildauswertung mit der Software Sherlock von Teledyne Dalsa zusammengefasst und analysiert. Hierbei werden mehrere komplexe ROI definiert und mit angepassten multiplen Grauwertfiltern vorverarbeitet und über eine anschließende Kontrastbewertung analysiert. Eine abschließende Plausibilitätsprüfung der Ergebnisse erhöht nochmals die Erkennungsrate von Lunkern und Bearbeitungsspuren bzw. von fehlenden Bearbeitungen der Flächen.

Halbe Bohrlöcher

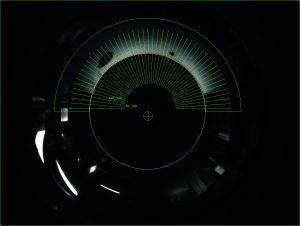

Allerdings kann bei der Ausleuchtung von dreidimensional gekrümmten, spiegelnden Oberflächen nicht mehr mit einer diffus ausgelegten Beleuchtung gearbeitet werden. Die zu untersuchende Fläche hat eine abbildende Eigenschaft und würde die homogene Ausleuchtung sofort zerstören. Daher ist eine an die Geometrie der Fläche angepasste Beleuchtung und Optik notwendig. Das Verfahren zur Überprüfung der Lagersitze wurde aus der Überprüfung der Innenflächen von Löchern und Bohrungen entlehnt. Die Geometrie zeigt, dass ein Lagersitz nichts anderes darstellt, als

eine längs aufgeschnittene Bohrung. Daher bietet es sich an, diese geometrische Fläche ebenfalls mit einem Boroskop zu betrachten und die Bilder entsprechend auszuwerten. Weil die Bohrung nur zur Hälfte vorhanden ist, muss das Bild auch nur zur Hälfte betrachtet werden. Hier hilft wieder die Definition eines definierten ROI bei der Lösung des Problems. Ein halber torischer Suchbereich, der in der nachfolgenden Bildauswertung abgerollt wird, bildet die Mantelfläche der Lagersitze ab. Die nunmehr quadratisch dargestellte Fläche kann dann mit den bereits oben genannten Methoden der Bildverarbeitung untersucht werden.

Datentausch per Profinet

Beide Kameraanordnungen und Bildauswertungen werden anschließend zu einem Gesamtergebnis zusammengefasst und auf einem Monitor dargestellt. Das von Polytechnik Schmidt entwickelte Gesamtsystem zeichnet alle aufgenommenen Bilddaten im Format .jpeg auf und legt die gefundenen Ergebnisse in einer Tabelle ab. Über eine Profinet-Schnittstelle zur Maschinensteuerung – die bereits in Sherlock enthalten ist – kann die Seriennummer des Prüflings empfangen und die Ergebnisse der Bildauswertung wieder zurück zur Steuerung gesendet werden. Datenbankanbindung und das Speichern der zuvor spezifizierten qualitätsrelevanten Informationen auf einem übergeordneten Server oder NAS (Network Attached Storage) gehören ebenfalls zu den realisierten Eigenschaften der Applikation. Das Gesamtsystem wurde zusammen mit dem Anlagenbauer der Produktionslinie eingebaut und in Betrieb genommen. Es verrichtet seit einigen Monaten seinen Dienst und unterstützt die Mitarbeiter bei der Werker-Selbstkontrolle und stellt dabei die hohen Anforderungen bei der Qualitätskontrolle und Rückverfolgbarkeit von Produkten für die Automobilindustrie sicher.