Inline-Kontrolle ist essenziell

Inline-IR-Messlösung für Automotive-Formhärtelinien

Dipl.-Ing. (FH) Michael Selent, geschäftsführender Gesellschafter der Selmatec Systems GmbH, hat in den letzten zehn Jahren unzählige Systeme zur Fertigungsüberwachung und Qualitätskontrolle in Formhärtelinien in der Automotive-Industrie installiert. Im Interview berichtet er, warum die Inline-Kontrolle mit Infrarot-Zeilenscannern gerade in diesem Verfahren unerlässlich ist.

Welche Messgrößen überwachen Sie in Formhärtelinien?

Bild 1: Infrarot-Zeilenscanner erstellen Wärmebilder von Platinen bei der Fertigung von Leichtbauteilen: (Bild: Fluke Process Instruments/Raytek GmbH)

Michael Selent: Wir kontrollieren die Lage und die Temperatur der Teile. Beim Formhärten geht es darum, leichte Stahlblechplatinen zu hochfesten Strukturteilen umzuformen, die bei einem Unfall zum Schutz der Fahrzeuginsassen beitragen. Dafür muss das Materialgefüge geändert werden. Das erreicht man durch gezielte Wärmebehandlung. Unser Anspruch ist, in Echtzeit auszuwerten, ob der Prozess korrekt funktioniert. Außer Systemlösungen für die Warmumformung haben wir auch Lösungen für die Kaltumformung im Portfolio und bieten für die zum Teil speziellen Anforderungen eigene Module an. Egal, wie die Kundenanlage aufgebaut ist, mit einem oder mehreren Öfen, Durchlaufofen oder Etagenofen, Handling-Robotern oder Linear-Feedern, wir passen unsere Hardware und Software den individuellen Kundenanforderungen an.

Wie setzen Sie eine Inline-Kontrolle um?

Selent: Die zugeschnittenen Platinen müssen zunächst auf über 800°C erhitzt werden. Bei der Ofenbeladung kann es je nach Technologie empfehlenswert sein, eine visuelle Lagekontrolle einzurichten. Wichtig ist aber vor allem die Lagerückmeldung bei der Übergabe an die Handling-Technologie, weil zwei bis acht Platinen gleichzeitig gegriffen werden müssen. Wenn sich ein Blech im Ofen wölbt oder dreht, kann das Greifer-Tooling beschädigt werden. Dann würde die Linie gut und gern anderthalb Stunden stillstehen. Wir melden daher über die Vision-Steuerung direkt, ob die Platinen für den Transport in die Presse aufgenommen werden dürfen. Außerdem muss das Thermografiesystem seine Freigabe erteilen. Es prüft, ob die gesamte Platine auf über 800°C erhitzt ist. Zum Teil gelten sogar genau definierte Temperaturprofile für das partielle Härten verschiedener Bereiche. Dafür lassen sich in der Software Messfelder mit individuellen Toleranzen definieren.

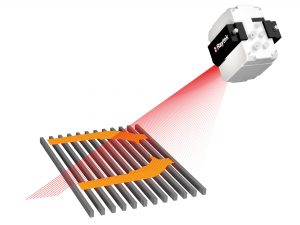

Bisher wurde einfach je Platine ein Punktpyrometer eingesetzt. Wie können Sie in bewegten Prozessen Wärmebilder erstellen?

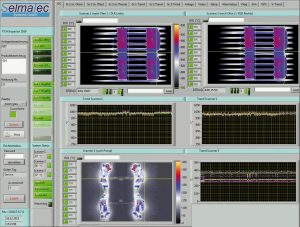

Bild 2: Festgestellte Verstöße gegen definierte Temperaturmerkmale können mit automatischen Alarmen, Ausschleusungen und Anlagenstilllegungen verknüpft werden. (Bild: Selmatec Systems GmbH)

Selent: Punktpyrometer waren über lange Zeit eine anerkannte Lösung zur Temperaturüberwachung in der Warmumformung. Mittlerweile ist Thermografie der Stand der Technik und wir setzten einen IR-Zeilen-scanner ein. Dieser ist thermisch geschützt neben dem Ofenausgang oder vor der Presse installiert. Er scannt die Platinen Zeile für Zeile und erstellt ein komplettes Wärmebild. Die Rückmeldung, ob die thermischen Grenzwerte eingehalten wurden, erfolgt taktzeitneutral.

Sind Wärmebildkameras eine mögliche Alternative?

Selent: Nein, Metallteile muss man kurzwellig messen, im Bereich von 1 bis 1,6µm bzw. nach der Presse bei 3,9µm. Die Genauigkeit ist sonst nicht gegeben. Die Herstellernorm CQI-9 HTSA verlangt eine Temperaturmessung mit einem Messfehler von maximal 1%. Langwellige Wärmebildkameras liefern bei Messungen an rot glühenden Platinen und an Fertigteilen mit Temperaturen unter 250°C eine Varianz von ±20% allein über eine Tagesproduktion – da haben Sie quasi nichts als schöne bunte Bilder. Das sehen Sie sehr anschaulich daran, dass man auf den Aufnahmen nicht einmal einen kalten Zentrierdorn vor dem Hintergrund einer glühenden Platine erkennt. Der Wellenlängenbereich solcher Kameras liegt bei 8 bis 14µm. Es gibt keine Wärmebildkameras für den kurzwelligen Bereich, die preislich mit einem Zeilenscanner konkurrieren können. Der kurzwellige MP150 Zeilenscanner misst mit einer Genauigkeit von 1%. Das ist physikalisch und wirtschaftlich derzeit das einzig mögliche Messsystem für diese Anwendung. Die Platinen werden im bewegten Prozess abgescannt. Für eine Kameraaufnahme müssten Sie den Prozess stoppen, aber es gibt in der Regel nicht einmal eine freie Sicht auf die Teile, nur einen schmalen Spalt hinterm Ofen, bevor das Tooling die Teile aufnimmt.

Eben nannten sie die CQI-9 HTSA. Wo überall muss sie beachtet werden?

Selent: Die prozessintegrierte Qualitätskontrolle dient zum einen der Optimierung der Fertigung, zum anderen aber dem Nachweis der Einhaltung der definierten Temperaturübergänge. Die CQI-9 HTSA ist ein Industriestandard, den die führenden amerikanischen Automarken festgeschrieben haben, der aber auch in Europa große Beachtung findet. Einige Autobauer fordern von den Lieferanten Konformität mit der CQI-9, einfach um einen einheitlichen Maßstab für die Qualitätssicherung zu haben. Ich möchte verdeutlichen, dass die Norm keine bestimmte Technologie oder eine Pflicht zur Erstellung von Wärmebildern vorschreibt. Unser System mit dem MP150 Zeilen-scanner ist eine konforme Lösung, weil sie maximal 1% Messabweichung liefert. Der Mehrwert liegt in der Inline-Überwachung, die es Herstellern ermöglicht, ihre Abläufe zu optimieren. Alle sind bemüht, die Taktzeit und die Kosten pro Bauteil zu minimieren. Die hohen Normanforderungen gibt es ja nicht ohne Grund. Nur wenn Sie ihren Prozess genau überwachen, können Sie sicher gehen, was in der Anlage passiert und ob das Bauteil tatsächlich oder nur ungefähr dem Standard entspricht. Alternativ können Sie Teile aus der laufenden Fertigung entnehmen und im Labor beproben.

Die Laborprüfung ist zeitintensiv.

Selent: Stimmt. Und sie belegt maximal, ob das Einzelteil korrekt ausgeformt und gehärtet wurde. Ein Fehler kann darauf aufmerksam machen, dass man auch die anderen Teile untersuchen sollte. Aber ein Bestehen im Test heißt nicht zwangsläufig, dass auch alle anderen Teile die Qualitätsanforderungen erfüllen. Das möchten Sie inline gewährleisten, weil Sie Problemen sofort auf den Grund gehen möchten. Sonst fertigen Sie womöglich eine ganze Schicht lang Ausschuss, der in den nachgeschalteten Prozessen dann nicht akzeptiert wird. Die anhängigen Kosten sind schwer abzuschätzen, weil es womöglich Rückwirkungen auf die Anlage gibt. Deshalb muss man gewährleisten, dass die Platine mit der richtigen Temperatur in die Presse geht, weil nur so die Phasenübergänge korrekt ablaufen und am Ende wirklich ein hochfestes Leichtbauteil herauskommt. Aber die Bauteilqualität ist nicht die einzige Sorge. Die Anlage ist auf die korrekte Temperatur und Lage ausgelegt. Wenn sie nicht eingehalten werden, kann z.B. das Werkzeug schneller verschleißen oder sogar beschädigt werden.

Wie stellen Sie sicher, dass nur thermische Gutteile verarbeitet werden?

„Der kurzwellige Zeilenscanner Raytek MP150 misst mit einer Genauigkeit von 1%. Das ist physikalisch und wirtschaftlich derzeit das einzig mögliche Messsystem für diese Anwendungen.“ -Dipl.-Ing. (FH) Michael Selent, Selmatec Systems GmbH (Bild: Selmatec Systems GmbH)

Selent: Vor der Presse haben wir die Lagekontrolle und die Thermografie, die beide in Echtzeit Rückmeldung an die Anlage geben. N.i.O.-Teile werden aussortiert. Die Transfertechnik fördert nur i.O.-Teile in die Presse. Die Positionierung im Werkzeug kontrollieren wir auch visuell. Zentrierdorne können verschleißen oder abbrechen und das Werkzeug beschädigen. So etwas verursacht beachtliche Kosten. Zudem wird nicht für jedes Serienwerkzeug ein Ersatz vorgehalten, was dann im Falle einer massiven Beschädigung zu Produktionsausfällen führt. Unsere Vision-Lösung unterstützt auch tailor-welded blanks und tailor-rolled blanks, also maßgefertigte Platinen mit unterschiedlichen Dicken, z.B. zur Fertigung von Längsträgern, bei denen die Spaltmaße für die Positionierung in der Presse sehr eng sind. Wenn der dickere Bereich dort liegt, wo nur dünnes Material sein sollte, verteilt sich das Pressengewicht nicht richtig. Dann wirken 400 oder 1.000 Tonnen auf einen Bereich von vielleicht nur 10cm² statt z.B. 1m². Das belastet das Werkzeug stark. Wir können die Lagekontrolle mit Alarmen und automatischen Abschaltungen verknüpfen, um solche Fälle auszuschließen. Wenn alles in Ordnung ist, schließt die Presse und formt und kühlt das Bauteil in einem Schritt. Unsere visuelle Lagekontrolle ist an der Presse angebunden und nicht wie wartungsintensive Kipphebellösungen an jedem Werkzeug. Das reduziert die Aufwendungen für die Instandhaltung enorm.

Wie heiß kommen die Teile aus der Presse?

Selent: Alles unter 250°C ist okay, das überwachen wir wegen der zunehmend komplexen Teilegeometrien mit zwei Zeilenscannern, die aus unterschiedlichen Blickwinkeln auf die Formteile schauen. So lassen sich Hot Spots zuverlässig identifizieren. Wenn Teilbereiche heißer als 250°C sind, dann ist der Härteprozess nicht abgeschlossen – und das führt wieder zu einer Normalisierung der Mikrostruktur des Materials, also einem Verlust der Zugfestigkeit. So ein Teil darf nicht verbaut werden. Die Abschreckung ist außerdem wichtig für die Formstabilität. Schweller, die zu warm aus der Presse kommen, können auffedern. Das ist dann Ausschuss, weil sich solche Teile nicht automatisch lasern und mit dem Schweißroboter verbauen lassen. Darüber hinaus lassen Hot Spots Rückschlüsse auf die Anlage zu. Werkzeugverschleiß oder Fehler im Kühlkreislauf können die Ursache sein.

Nutzen Kunden Ihr System denn auch zur Anlagenüberwachung?

Selent: Absolut, bei uns kommt alles zusammen: Prozessdaten vom Ofen, von der Presse, vom Kühlkreislauf, Trends über die Ausschussraten einer bestimmten Anlage, hundertprozentige Bauteilüberwachung (Bauteil-ID-Kennung) mit Archivierung und eineindeutiger Rückverfolgung. Die Systemdaten stellen wir Kunden flexibel über übliche Schnittstellen zur Verfügung.

Der weltweit am häufigsten eingesetzte IR-Zeilenscanner

Die MP150 Infrarot-Zeilenscanner erstellen in Echtzeit Wärmebilder von bewegten Objekten. Acht Modelle für Spektralbereiche von 1 bis 5m und Temperaturen von 20 bis 1.200°C sind erhältlich (auf Anfrage auch Geräte für höhere Messtemperaturen). Das IP65-Gehäuse ist mit einem Luftblasvorsatz zur Reinhaltung des Messfensters und Wasserkühlung für Umgebungstemperaturen bis 180°C ausgestattet. Die Zeilenscanner arbeiten nach erfolgter Konfiguration autonom und liefern Analogsignale, bieten aber auch digitale Alarmausgänge und eine Ethernet-Schnittstelle zum Anschluss an einen Standard-PC.

www.flukeprocessinstruments.de