Mikroferoskop

Verformungsanalyse in Echtzeit bei der Dichtringkontrolle

Das patentierte Mikroferoskop kombiniert die Mikroskopie mit der digitalen Holografie, einem laserinterferometrischen Verfahren zur submikrometergenauen Verformungsmessung, z.B. für die Qualitätskontrolle von Dichtringen.

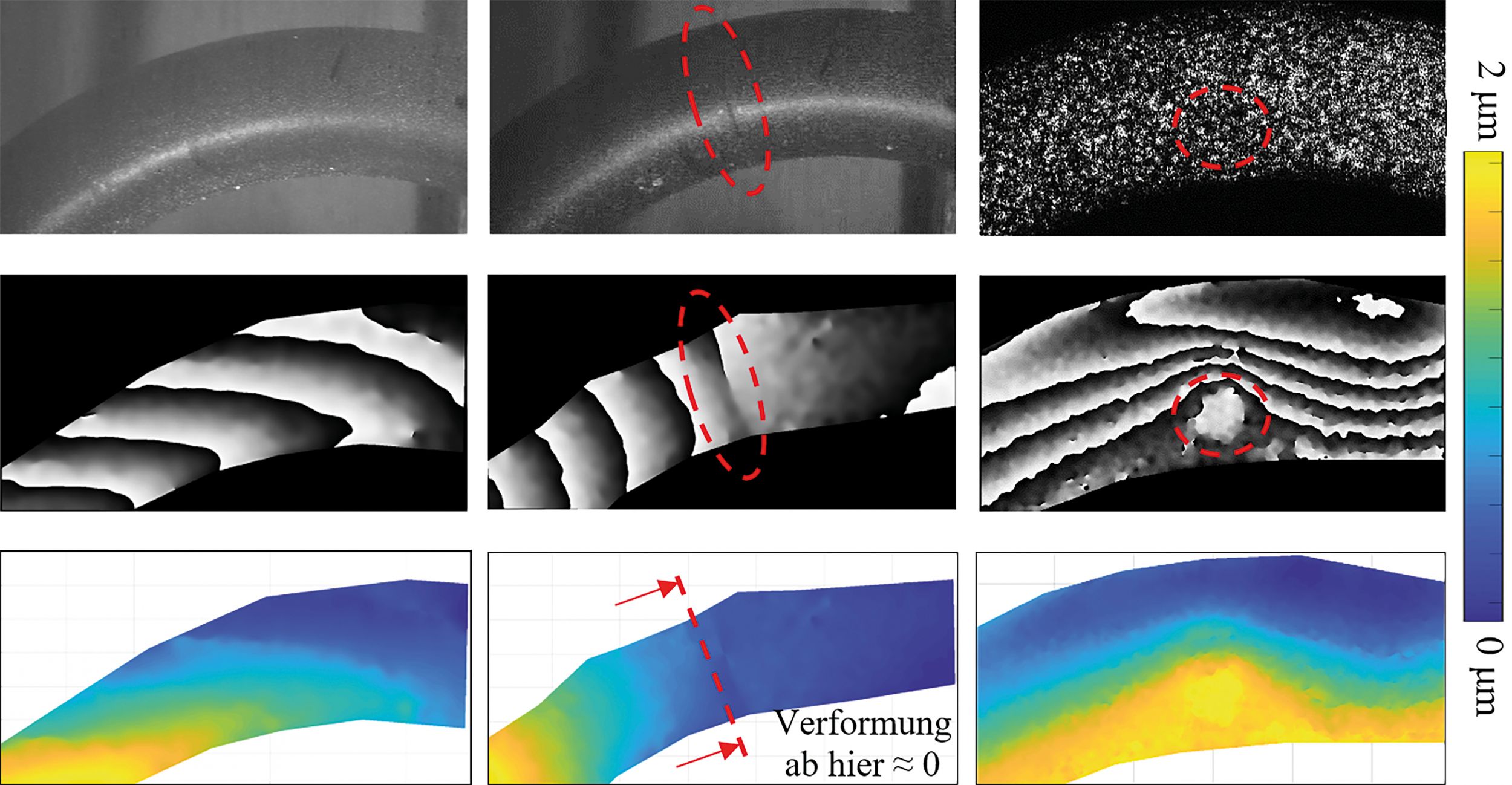

Bild 1 | Live-Speckle-Bild (Zeile 1), Differenzphasenbild (Zeile 2) und Verformungsergebnis (Zeile 3) für einen intakten Dichtring (Spalte 1), einen Dichtring mit Riss (Spalte 2) und einen Dichtring mit simuliertem Vulkanisationsfehler (Spalte 3). (Bild: Fachhochschule Trier)

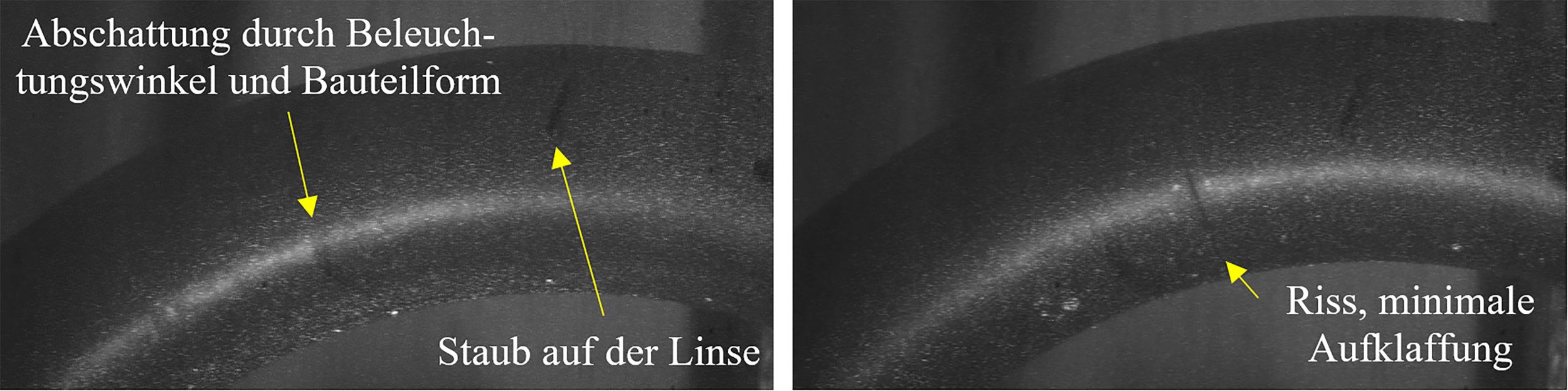

Im Falle der Funktionsprüfung von Dichtringen ergeben sich für optische Technologien hohe Anforderungen: Zunächst ist das Gummimaterial mit seiner rauen Oberfläche stark lichtabsorbierend, wodurch die Beleuchtung problematisch ist. Zudem ergibt sich durch die spezielle Form eine störende Über- und Unterbelichtung, je nach Beleuchtungs- und Beobachtungseinfallswinkel. Des Weiteren zeigen sich die entscheidenden Materialfehler nur bedingt an der Oberfläche der Dichtung. So sind Risse nur unter einem bestimmten Beobachtungswinkel erkennbar, Vulkanisationsfehler finden sich zum Teil auch im Materialinneren. Unter industriellen Umgebungseinflüssen können zudem Staub oder Feuchtigkeit ausreichen, um die rein visuelle Betrachtung zu verfälschen und Gutteile als Ausschuss zu deklarieren. Das Technikum OGKB der Hochschule Trier hat daher das patentierte optische Messgerät Mikroferoskop weiterentwickelt.

Funktionsweise Mikroferoskop

Das Mikroferoskop kombiniert Mikroskopie mit der digitalen Holografie, einem laserinterferometrischen Verfahren zur submikrometergenauen Verformungsmessung. Die Weiterentwicklung umfasst primär die konstruktive Anpassung für den industriellen Einsatz. Der neue Aufbau kann unter einem Leica-Mikroskop eingesetzt werden und ist erstmals ohne bewegliche Bauteile voll einsatzfähig. Die Lasereinkopplung in den Beobachtungsstrahlengang erfolgt mittels angepasster Optiken unter Ausnutzung der Polarisation für einen minimalen Intensitätsverlust, wodurch die Messqualität maximiert wird. Eine Strahlenfalle mit mehrfach-tangentialer Strahltotführung im Gehäuseinneren ermöglicht eine Fremdlichtunabhängigkeit des Messverfahrens. Durch das Zusammenlegen von Beobachtungs- und Beleuchtungsaustritt ist zudem eine Ankopplung des Gerätes an eine Druck-/Temperaturkammer möglich. Eine neue Auswertungsmethode (räumliches Phasenschieben) erlaubt erstmals eine Ergebnisermittlung im Videotakt (früher: vier Bildaufnahmen). Durch die neue Methode, die mit einer speziellen Blendentechnik arbeitet, kann erstmals auch eine kostengünstige blaue Laserdiode zur Messung eingesetzt werden. Die kurze Wellenlänge (450nm) wird weniger stark vom Gummimaterial absorbiert und dringt nur unwesentlich in die Oberfläche ein. Als nächster Schritt ist der Einbau der Laserdiode ins Geräteinnere vorgesehen. Der erfolgreiche Einsatz von drei Laserdioden in Kombination mit einer RGB-Farbkamera konnte bereits bestätigt werden. Daraus ergibt sich in naher Zukunft eine einzigartige 3D-Verformungsanalyse in Echtzeit.

Bild 2 | Mikroskopische Bildaufnahme eines intakten Gummidichtrings (l.); Aufnahme eines durch einen Schnitt zerstörten Dichtrings (r.). (Bild: Fachhochschule Trier)

Kontrolle von Dichtringen

Wie bei der rein visuellen Betrachtung eines Dichtrings erkennbar, können Materialfehler über die Bildintensitäten selbst nur unzureichend korreliert werden. Stattdessen wird bei der digitalen Holografie (ESPI) die Intensität der Bildaufnahme unter Laserbeleuchtung genutzt, um die Verformung des Objektes unter einer minimalen Belastung, wie z.B. Erwärmung mittels einer Wärmelampe, zu ermitteln. Anomalien im Verformungsverhalten deuten dabei auf einen Materialfehler hin. Unter Laserbeleuchtung entsteht ein Speckle-Muster auf dem Bauteil, dass sich durch die Bauteilverformung im Bereich der verwendeten Laserwellenlänge (450nm) verändert. Dabei muss die Interferenzphase des Musters durch Phasenschieben aus der Bildintensität, mit gewissen Einflüssen des Hintergrundlichts und der Lasermodulation, ermittelt werden. Bild 1 zeigt die Messergebnisse bei der Untersuchung einiger Dichtringe. Zunächst wird das Verformungsverhalten eines intakten Dichtrings unter einer Lampenerwärmung ermittelt (Spalte 1). Das Differenzphasenbild zeigt konstant verlaufende Streifen, das entsprechende Demodulationsergebnis eine homogen ansteigende Verformung von 0 bis 2m durch die Wärmedehnung. Im Vergleich dazu zeigt der Dichtring mit Riss (Spalte 2) eine erhöhte Phasenstreifenanzahl links vom Riss, rechts nahezu keine Streifen. Die Verformung, erkennbar im Demodulationsergebnis, wird durch den Riss unterbrochen. Daraus ergibt sich, dass das Differenzphasenbild bzw Demodulationsergebnis, im Gegensatz zur einfachen Bildaufnahme, zur sicheren Detektion des Risses, sowie dessen Position verwendet werden kann.

Simulierte Vulkanisationsfehler

Zur Visualisierung des Laser-Speckle-Musters wurde die Live-Bildaufnahme des Dichtrings mit simuliertem Vulkanisationsfehler ohne Hintergrundlicht aufgenommen, wodurch das körnige Muster gut erkennbar ist. Rückseitig wurde eine feine metallische Nadel bis in die Ringmitte gesteckt. Die Fehlstelle macht sich im Differenzphasenbild durch eine erhöhte Streifenkonzentration um den Fehler herum bemerkbar. Das Demodulationsergebnis zeigt eine erhöhte Verformung des Dichtrings entlang dessen gesamter Ringinnenseite.