Vielschichtige Dickenmessung

Konfokal-chromatische Sensoren für die Inline-Kontrolle

Mit dem konfokal-chromatischen Messverfahren sind mehrschichtige Dickenmessungen transparenter Materialien, Abstandsmessungen, Intensitätsauswertungen und Messungen in Vertiefungen und Bohrungen möglich. Die Messungen erfolgen dabei nahezu oberflächenunabhängig. Durch den kleinen Messfleck können auch Konturen winziger Objekte erfasst werden. Das Messverfahren eignet sich auch für die Inline-Qualitätskontrolle.

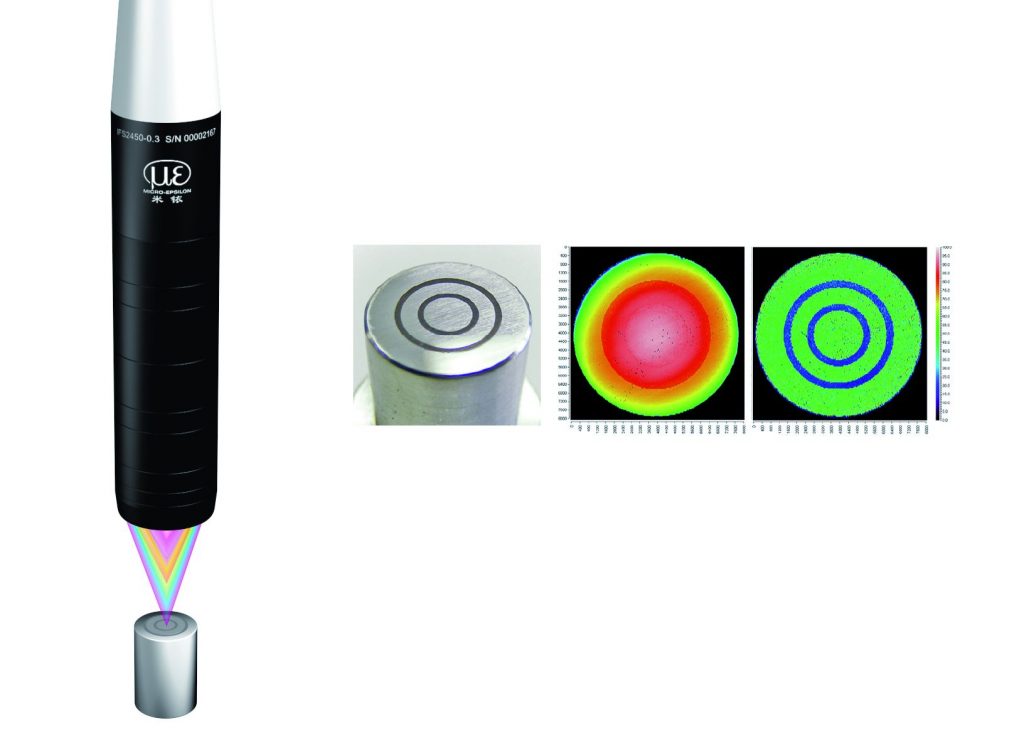

Neben der Abstandsauswertung kann auch die Signalintensität zur Messung herangezogen werden, wodurch die Visualisierung feinster Strukturen möglich ist. (Bild: Micro-Epsilon Messtechnik GmbH & Co. KG)

Das konfokal-chromatische Messprinzip arbeitet mit polychromatischem Licht, das durch eine mehrlinsige Optik in die einzelnen Spektralfarben aufgeteilt und in unterschiedlichen Abständen zum Sensor fokussiert wird. Kurzwelliges, blaues Licht (400nm) wird stärker gebrochen als langwelliges, rotes Licht (700nm). Durch die kontrollierte chromatische Abweichung liegt jede Wellenlänge in einer anderen Fokusebene. Mittels werkseitiger Kalibrierung wird jeder Wellenlänge ein bestimmter Abstandspunkt zum Messobjekt zugeordnet. Die Lichtwelle, die sich exakt auf dem Messobjekt fokussiert, wird schließlich im Sensorsystem zur Messung herangezogen. Die Lichtreflexion wird über eine optische Anordnung auf ein lichtempfindliches Sensorelement abgebildet, auf der die zugehörige Spektralfarbe erkannt und ausgewertet wird. So lassen sich auch einseitige Dickenmessungen von transparenten Materialien durchführen. Dabei beeinflussen die Oberflächenbeschaffenheit oder das Material des Messobjekts die Messgenauigkeit kaum. Hochpräzise Messungen sind auf spiegelnden Oberflächen, wie hochglanzpolierten Metallen oder Flüssigkeiten, auf matten Oberflächen, wie Kunststoff oder schwarzem Gummi, und auf transparenten Materialien, wie Glas oder Kunststoffplatten, möglich. Der extrem kleine Messfleck, der je nach System nur wenige m umfasst, ermöglicht Messungen auf winzigen Objekten, wie z.B. IC-Pins auf Leiterplatten, Bonddrähten oder kleine Konturen mechanischer Teile.

Inline-Messungen bis zu 70kHz

Für Inline-Messungen bis zu 70kHz wurde das confocalDT 2471 HS konzipiert. Es eignet sich für Inline-Messungen mit hoher Dynamik, wie sie z.B. in der Glasindustrie erfolgen. Die Daten werden in der Regel in Echtzeit ausgewertet und lassen z.B. über Ethercat ein schnelles Eingreifen in die Produktion zu. Die automatische Belichtungszeitregelung realisiert schnelle Messungen über unterschiedliche Oberflächen hinweg, da sich das System in kürzester Zeit an die unterschiedlich reflektierenden Oberflächen anpasst. Es lässt sich damit sowohl auf diffusen als auch auf direkt-reflektierenden Oberflächen messen, ohne die Einbausituation zu verändern. Selbst bei einer Verkippung der Messobjekte ist eine hochpräzise Messung möglich. Die passiven Sensoren sind flexibel, übertragen keine Wärme auf das Messobjekt und sind in einer speziellen Vakuumausführung verfügbar. Durch den axialen Strahlengang treten kaum Abschattungseffekte auf, wodurch auch Messungen in Hülsen und Vertiefungen realisiert werden können. Für die Messung von Durchmessern sowie der Maßhaltigkeit von Bohrungen stehen spezielle Sensoren mit einem 90° Strahlengang zur Verfügung. Die gesamte Konfiguration der verfügbaren Controller und Sensoren wird ohne zusätzliche Software über ein Webinterface durchgeführt. Die konfokal-chromatischen Messsysteme werden zur Weg- und Abstandsbestimmung und auch zur Intensitätsauswertung eingesetzt. Die Oberflächenbeschaffenheit kleinster Präzisionsteile kann bis in den Mikrometerbereich bestimmt werden. Kratzer oder ähnliches werden zuverlässig detektiert. Durch die Abstandsbestimmung lassen sich Oberflächentopographien von Objekten erstellen. Besteht ein Messobjekt aus verschiedenen Materialien, wie Metall und Kunststoff, so werden durch die Reflektivität Unterschiede im Material sichtbar, obwohl sich die Abstandswerte nicht ändern. Bei Unebenheiten und Kratzern ändert sich der Reflexionsgrad, so dass diese sichtbar gemacht wird. Das System erfasst die Änderungen der Signalintensität und erstellt dadurch ein genaues Abbild des Messobjektes mit seinen feinen Strukturen.

Behälterglasproduktion

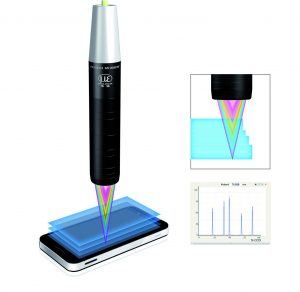

Bis zu fünf Schichten lassen sich mit der Mehrschichtmessung auswerten, d.h. auch Verbundglas lässt sich zuverlässig vermessen. (Bild: Micro-Epsilon Messtechnik GmbH & Co. KG)

Das Messprinzip ermöglicht auch die einseitige Dickenmessung von transparenten Materialien wie Glas. Dabei wird mit nur einem Sensor die Dicke mikrometergenau erfasst. Durch die Dickenkalibrierung bleibt der Dickenwert über den gesamten Messbereich konstant. Materialspezifische Parameter wie z.B. Brechungsindizes können über das Webinterface angepasst werden. Bei der Produktion von Behälterglas stellen die Wandstärke und die Rundheit der Flaschen ein wichtiges Qualitätsmerkmal dar. Im laufenden Prozess müssen deshalb diese Größen zu 100% kontrolliert werden. Aufgrund der hohen Verarbeitungsgeschwindigkeiten und um die Flaschen nicht zu beschädigen ist eine schnelle und berührungslose Messung erforderlich. Hierfür ist das konfokal-chromatische Zweikanal-Messsystem confocalDT 2422 ideal. Die Messung erfolgt an zwei Messstellen synchron. Die automatische Belichtungsregelung ermöglicht stabile Messungen unabhängig von der Farbe der Containergläser.

Spaltmaße von Displaygläsern

Eine Herausforderung sind Verbundsicherheitsglas, Solarzellen, Flachbildschirme oder Smartphone-Displays. Sie umfassen mehrere Schichten aus verschiedenen transparenten Materialien. Die exakte Dicke der einzelnen Schichten muss bestimmt werden, sowie alle Luftspalte zwischen den Schichten, um höchste Qualität zu garantieren. Nach der Montage, z.B. bei der Smartphone-Produktion, müssen die Toleranzen der einzelnen Bauteile zueinander überprüft werden, um eine durchgängige Qualität über alle Fertigungschargen zu erhalten. Auch bei der Herstellung von mehrschichtigem, laminiertem und gekrümmtem Glas für Flugzeug-, Automobil-und Architekturanwendungen kommt es auf die präzise Dickenmessung der einzelnen Schichten an, die durch konfokale Sensoren sichergestellt wird. Entspricht die Krümmung der aneinander liegenden Schichten nicht der Vorgabe, besteht die Gefahr von Spannungen, was zu Mängeln oder der Delaminierung des Glases führen kann.