Lange waren klassische Röntgen-Computertomographie Systeme (CT) im Labor typischerweise begrenzt auf Gegenstände von nur wenigen Dezimetern Durchmesser. Bereits 2005 wurde daher am Fraunhofer-Entwicklungszentrum Röntgentechnik die Idee geboren, ein Paar kooperierender Industrieroboter einzusetzen, um die bildgebende Hardware eines Röntgen-Prüfsystems um das Objekt zu bewegen. Dieser Ansatz erlaubt, das Prüfverfahren anwendbar zu machen für Objekte fast beliebiger Größe. Schließlich sind solche Industrieroboter mit Armlängen deutlich über 3m Reichweite verfügbar.

Mathematik ersetzt Granit

Eine besondere Herausforderung bestand jedoch darin, diesen nur mäßig präzisen Manipulatoren die notwendige Genauigkeit abzugewinnen, wie sie für hochaufgelöste CT nötig ist. Klassisch löst man diese Anforderung, indem CT Anlagen hochpräzise konstruiert und beispielsweise auf Granitstein aufgebaut werden. Das ist hingegen gar nicht notwendig, solange bekannt ist wie ein aufgenommenes Bild von der perfekten Geometrie abweicht. RoboCT löst diese Herausforderung, indem aus den Röntgenbildern selbst die Abweichungen der Roboter berechnet werden. So entstehen trotz der mäßig präzisen Roboter scharfe CT Bilder mit darstellbaren Details von wenigen 10µm. Die Geometrie einer Nietverbindung wird ebenso klar abgebildet wie Poren und Risse in Gussteilen oder die Orientierung der Fasern in GFK oder CFK Composite-Materialien.

Einsatz bei der BMW Group

In den vergangenen Jahren haben die IngenieurInnen am Entwicklungszentrum Röntgentechnik die Technologie zu früher Produktreife entwickelt. Inzwischen wurde bereits etwa zehn Mal so ein System aufgebaut. So betreibt die BMW Group, die die Entwicklung eng begleitet und wesentlich unterstützt hat, die weltweit ersten großen, im Feld installierten RoboCT Anlagen. Eine an deren Pilot-Werk im Forschungs- und Innovationszentrum FIZ in München, wo Prototyp-Fahrzeuge der Modelle von morgen entstehen und eine zweite in der Ganzfahrzeugerprobung. Hier sind es gleich vier Roboter, von denen jeweils zwei eine Röntgenröhre tragen und die beiden anderen einen Röntgendetektor. So ergeben sich vier mögliche Kombinationen wie die Roboter von einer der Seiten oder von gegenüber beispielsweise die ROI einer Karosse untersuchen können. BMW setzt die Technologie bereits ein, um die Entwicklungszyklen ihrer neuen PKW Modelle zu beschleunigen, indem frühzeitig Auffälligkeiten mit sonst unklarem Befund abgesichert werden.

RoboCT vs. klassische CT

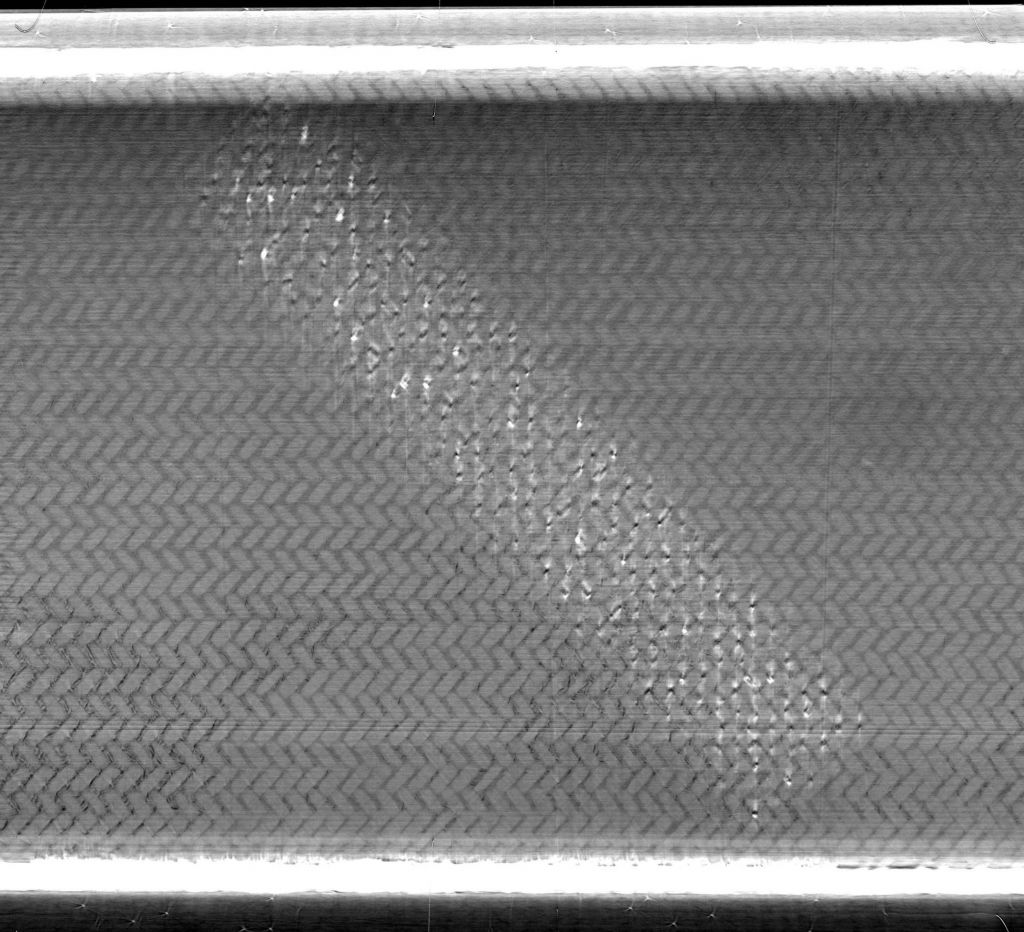

IngenieurInnen der BMW Group haben gemeinsam mit den Forschenden des Fraunhofer EZRT die Detaildarstellung von RoboCT mit klassischer Labor-CT am Beispiel von Nietverbindungen verglichen. Bild 2 zeigt Teile der Ergebnisse und lässt erkennen, dass RoboCT bei ähnlicher Parametrierung klassischen Laboranlagen nahezu ebenbürtige Bildqualität liefert. BMW hat das Ziel, mit diesem Verfahren langfristig auch in der Produktion vollautomatisch die Qualität aller Arten von Fügeverbindungen zu untersuchen und den Herstellungsprozess so abzusichern.

Grüne Luft- und Raumfahrt

Bei Partnern aus Luft- und Raumfahrt werden Aerostrukturen wie Flügel, Ruder, Lande- oder Bremsklappen typischerweise zu 100% mit Ultraschall (UT) geprüft. Solche Flügelstrukturen in ihrer ganzen Größe von mehreren Metern Länge können mit RoboCT erstmals mit dem Detailgrad klassischer Mikro-CT untersucht werden, den die Hersteller sonst nur an kleinen Proben im Labor gewohnt sind (Bild 3). Bei verdächtigen Befunden der Ultraschall-Untersuchung nutzen die Hersteller RoboCT, um in den Schnittbildern die Ursache der UT-Anzeigen zu erkennen und zu entscheiden, ob es sich um einen kritischen Fehler handelt. Dadurch wird in der Fertigung unnötiger Ausschuss vermieden.

Ausblick

Heute zielt die weitere Forschung vor allem darauf ab, RoboCT noch benutzerfreundlicher zu machen. Insbesondere der Einsatz eines digitalen Zwillings der Anlage soll dem Nutzer ermöglichen, selbst komplizierteste Aufnahmegeometrien intuitiv und sicher zu parametrieren. Die Integration eines Drehtellers für schnelle CT kleiner Objekte rundet den Leistungsumfang ab. In Zukunft soll RoboCT zur intelligenten Prüfzelle der Industrie 4.0 weiterentwickelt werden. Die Systeme entscheiden dann selbst anhand der Daten der intelligenten Fertigung, ob und wie sie die vorliegenden Abweichungen in der Produktion untersuchen müssen, um zu helfen, den Herstellungsprozess zu stabilisieren und Ausschuss zu vermeiden. RoboCT ist als Produkt für den Markt der CT-Laboranwender in der Industrie und industriellen Dienstleistung verfügbar.