Voller Durchblick

Online-Prozessüberwachung beim Laser-Remote-Schweißen

Laser-Remote-Schweißen hat bei den Fahrzeugherstellern im Karosseriebau Einzug gehalten und gewinnt zunehmend an Bedeutung. Neben den technischen Vorteilen gegenüber dem bisher eingesetzten Widerstandspunktschweißen ist das Laserschweißen deutlich wirtschaftlicher und prozesssicherer.

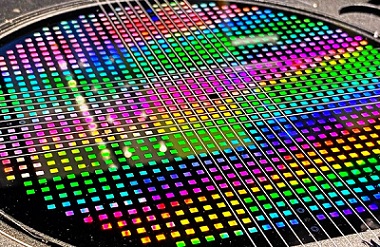

Die Qualitätssicherung bei Bearbeitungsverfahren mit extremen Lichtverhältnissen stellt eine besondere Herausforderung dar. Es gibt keine Messwerte an der Schweißstelle, die einfach erfasst werden und eine Aussage über das Gelingen der Schweißung abgeben können. Die Schweißkontrolle kann daher nur optisch erfolgen. Mit dem Qualitätssicherungssystem seelectorICam Laser steht dem Anwender nun ein vollautomatisches Inspektionssystem zur Verfügung. Es ist am Laser-Remote-Scanner integriert und nimmt nach jeder einzelnen Schweißung Bilder auf, um sie sofort auszuwerten und die IO/NIO-Beurteilung sogleich bei Fertigstellung des Karosseriebauteils abzugeben. Damit ist die vom Anwender angestrebte 100%-Prüfung realisiert und das zu Online-Bedingungen. Beanstandete Bauteile werden mit vollständiger Fehler-Diagnose sofort ausgeschleust.

Blick durch die Laseroptik

Ein Laser-Remote-Schweißsystem ist so leistungsfähig, dass es bis zu zehn elektrische Widerstandspunktschweißsysteme ersetzt und dabei deutlich mehr Flexibilität bietet für unterschiedliche Schweißnahtgeometrien oder als Zugang bei engen Platzverhältnissen. Die hohe Geschwindigkeit und Präzision von Scanner-Optiken kombiniert mit der Flexibilität eines Roboters führt zu einer weitaus schnelleren Schweißgeschwindigkeit. Wesentliche Vorteile sind die erhebliche Verkürzung der Durchlaufzeiten und die flexible Anpassung an unterschiedliche Karosseriebaugruppen. Die intelligente HDR-Kamera des Überwachungssystems blickt durch die Optik des Lasers auf jede fertige Schweißung und macht Bildaufnahmen, d.h. die Schweißnahtbewertung erfolgt direkt aus dem Live-Bild. Spezielle Bildverarbeitungsalgorithmen werten die Aufnahmen in der Kamera aus, womit die erforderliche Schnelligkeit der Auswertung gewährleistet ist. Das Ergebnis ist eine eindeutige Aussage über die Festigkeit der Schweißnaht. Die Analyse der Schweißung erfolgt unmittelbar nach Absenkung der Laserleistung und ermöglicht direkt nach der letzten Schweißung am Bauteil eine Gesamtaussage (IO/NIO), sowie die Visualisierung der Fehler und Fehlerarten für die Nacharbeit. Die ausgewerteten Daten werden an den Hostrechner übertragen. Das Ausschleusen von NIO-Teilen erfolgt automatisch. Die extrem hohe Sicherheit gegenüber Pseudofehlern ist ein wichtiger Erfolgsfaktor. Die Bildanalyse bietet über die Bewertung einer Schweißstelle mit ‚gut (IO)‘ oder ’schlecht (NIO)‘ zusätzliche Klassifizierungen in Fehlerklassen

- • zu geringe Festigkeit der Schweißstelle

- • Oberflächengüte nicht ausreichend

- • unzureichende Schweißleistung des Lasers

- • fehlende Schweißstellen (Soll-/Ist-Vergleich)

Bei der Einführung des Systems werden nur Inbetriebnahmezeiten von wenigen Tagen benötigt. Die sofortige Verfügbarkeit der vollen Kamerafunktionalität in der Serienfertigung machen den Erfolg des bereits erfolgreich etablierten Systems beim Einsatz an einem Laserschweißsystem im Karosseriebau komplett.