Auf Perfektion ausgerichtet

Smart Kameras bei der automatisierten Türenmontage des Audi A3

Die Karosserie des neuen Audi A3 wird in einer der weltweit modernsten Anlagen des Karosseriebaus in Ingolstadt gefertigt. Eine der innovativen Technologien ist ein vollautomatischer Türenanbau, dessen Prozesssicherheit u.a. durch die Kontrolle der Scharnier-Verschraublöcher mit Hilfe von Smart-Kamera-Systemen sichergestellt ist.

Automatisierung des Türenanbaus

„Die Automatisierung des Türenanbaus ist mit speziellen Anforderungen verbunden“, erklärt Kaufmann. Dazu zählen insbesondere Besonderheiten des verwendeten Fördersystems, zudem ist der Türenanbau der erste Montageschritt am sogenannten Anbauteileband. Die Rohkarosserien durchlaufen dieses auf begehbaren Schubplattformen (Bild 1). Sie sind ein optimales Fördersystem für das manuelle Montieren der Anbauteile wie Türen, Front- und Heckklappen, Kotflügel etc. Allerdings sind hierauf die Karosserien nicht so eindeutig ‚automationsfähig‘ positioniert wie auf den in anderen Bereichen des Fahrzeugbaus verwendeten Skid-Fördersystemen. Das bedeutet, dass für die automatisierte Türenmontage die Karosserien über bestimmte Merkmale jeweils vermessen, respektive in ihrer exakten Lage bestimmt werden müssen. Aus den Positionsdaten ergeben sich letztlich Korrekturwerte für die Robotertechnik. Über das Messen und Korrigieren von Montagepositionsdaten hinaus werden noch andere Eventualitäten abgeprüft, um einen absolut sicheren Prozess zu gewährleisten. „Die Türenmontage ist der erste Schritt am Anbauteileband. Da es keinen Puffer zu den folgenden Montagestationen gibt, würde eine Störung dazu führen, dass 20 bis 25 Mitarbeiter nicht weiterarbeiten können“, sagt Kaufmann. Ein Worst-Case-Szenario wäre beispielsweise, wenn ein Scharnier-Verschraubloch nicht vorhanden bzw. bereits durch eine Schraube oder ein Scharnier verbaut wäre. „Im Serienbetrieb ist dies aber äußerst unwahrscheinlich“, unterstreicht Kaufmann. „Doch der Probebetrieb hat gezeigt, dass dieser Fall auftreten könnte und zu enormen Schäden an den komplexen Mess- und Schraubeinheiten sowie zu entsprechend langen Stillstandszeiten führen würde.“ Um diese mögliche Fehlerquelle auszuschalten, wurde nach einer geeigneten Lösung zur Abfrage der Verschraublöcher gesucht (Bild 2).

Smart Kameras als ideale Lösung

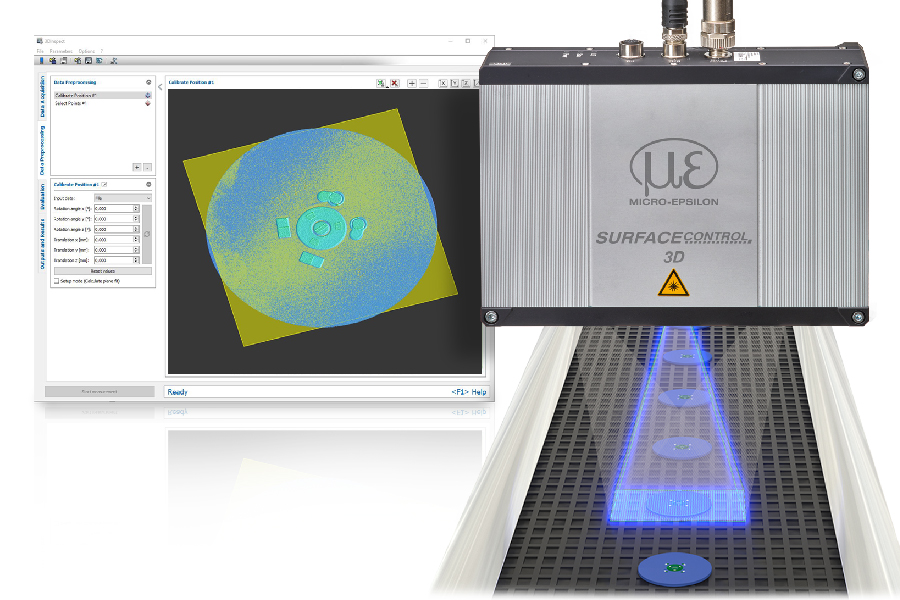

Da eine Unterbringung zusätzlicher Sensoren auf den ohnehin schon eng bebauten und komplexen Mess- bzw. Montageeinheiten auf den Robotergreifern nicht möglich war, wurden Smart-Kamera-Systeme der Baureihe LSIS 400i von Leuze electronic installiert. „Es war ein System notwendig, das trotz großem Kameraabstand die Verschraublöcher sicher erkennt und mit dem möglichst mehrere Löcher gleichzeitig prüfbar sind. Denn so lässt sich die Anzahl der Geräte minimieren“, erkärt Kaufmann. Die Möglichkeiten zur Positionierung der Smart Kameras ergeben sich vor allem aus den Dimensionen der Schubplattformen und den Aktionsräumen der Roboter. Außerdem sind bestimmte Winkelstellungen der Kameras auf die Verschraublöcher notwendig, damit diese mit entsprechendem hell-/dunkel-Kontrast zuverlässig erkannt werden. Das beeinflusst die Möglichkeiten bei der räumlichen Anordnung der Smart Kameras zusätzlich. Darüber hinaus wollte Audi ein Kamerasystem wählen, das leicht zu integrieren, zu bedienen und zur Ergebnisausgabe auf den bestehenden Anlagen-Terminals einfach an die vorhandene SPS anzubinden ist. „Selbstverständlich haben wir bei unserer Entscheidung auch die Flexibilität der Smart Kameras von Leuze electronic in besonderem Maß berücksichtigt. Damit können wir für andere Aufgaben bei Bedarf gleiche Systeme verwenden“, so Kaufmann. Die LSIS 400i Smart Kameras haben den Vorteil, dass sie alle notwendigen Komponenten von der Bildverarbeitung über Beleuchtung, Datenspeicher und Schnittstellen sowie ein Display für die Bedienung und Ergebnisanzeigen in einem Gerät vereinen. Es ist keine zusätzliche Anschalteinheit und keine separat zu installierende Parametriersoftware notwendig. Die Bedienung erfolgt über einen Standard-Browser mittels der webConfig-Parametrieroberfläche. Eine Service-Ethernetschnittstelle ermöglicht bei der Inbetriebnahme den schnellen Zugang zum Gerät via Laptop. Nicht unerheblich für die Entscheidung bei Audi war zudem die industriell robuste Geräteausführung mit Metallgehäuse

Prüfbereich-Nachführung

Mit ihren pixelgenauen Bildauswertungen lösen die Smart Kameras die Kontrolle der Verschraublöcher absolut zuverlässig. Dazu wird das sogenannte Blob (Binary Large Object-) Erkennungstool der Kameras genutzt. Blobs sind zusammenhängende Bereiche von Bildpunkten (Pixel), deren Lichtintensität zwischen definierten Grenzen liegen. Durch Eingrenzen von Blob-Merkmalen wie Länge, Breite, Höhe, Fläche, Formfaktor oder Umfang können einzelne Objekte oder Objektgruppen anhand ihrer geometrischen Merkmale sicher erkannt und unterschieden werden – selbst dann noch, wenn andere Verfahren bereits fehlerhafte Ergebnisse liefern. Dazu trägt auch die bereits integrierte homogene Beleuchtung bei, die das gesamte Bildfeld durch speziell entwickelte Linsen homogen ausleuchtet. Verglichen mit einer konventionellen LED-Beleuchtung ist das aufgenommene Bild wesentlich detailreicher und dadurch für die Bildverarbeitung besser, schneller und sicherer auswertbar. Ein wesentliches Leistungsmerkmal der eingesetzten Smart-Kamera-Systeme ist die sogenannte Nachführung der Prüfbereiche. Von den zu prüfenden Verschraublöchern gibt es je Scharnier zwei – und zwar jeweils ein größeres ohne Gewinde und ein kleineres, das bereits mit einem Gewinde ausgestattet ist. Aufgrund der Entfernung sowie der Reflektionseigenschaften der Gewinde und des Materials ist die Erkennung dieser Verschraublöcher, auch wegen der schwankenden Kontrastunterschieden, eine anspruchsvolle Aufgabe – insbesondere deshalb, weil die Karosserien, wie eingangs bereits beschrieben, auf den Schubplattformen des Fördersystems nicht ausreichend eindeutig positioniert sind. Deshalb werden zuerst die größeren Verschraublöcher über deren eindeutigen Kontrast erkannt und geprüft. Anschließend werden über die nun exakt bekannten Positionen die Prüfbereiche für die kleineren Verschraublöcher nachgeführt (Bild 3). Somit ist auch hier ein sicheres Erkennen gewährleistet.

Fazit

Dank der ausgezeichneten Performance der Smart Kameras kommt Audi in der Türenmontage-Station für den neuen A3 mit lediglich vier Geräten ingesamt aus: Auf jeder Seite der Karosserie mit je einer Smart Kamera ausgerichtet auf die A- und B-Säule, wobei jeweils die Verschraublöcher für das obere und untere Scharnier gleichzeitig geprüft werden. Die Kameraabstände liegen für die A-Säulen-Prüfung bei 1.200mm und für die B-Säulen-Prüfung bei fast 2.000mm, mit Prüfbereichen von 320 bzw. 540mm.