Datenfresser

Druckbildinspektion und pdf-Vergleich von Beipackzetteln

Die automatische Druckbildinspektion ist eine der anspruchsvolleren Aufgaben der industriellen Bildverarbeitung. Sehr hohe zu verarbeitende Datenmengen müssen auf sehr kleine Abweichungen hin untersucht werden, wobei gleichzeitig sehr komplexe Verfahren gerechnet werden müssen. Das Ganze wird noch garniert mit einer praktisch unendlichen Vielfalt von Druckmotiven und nicht immer idealen Prüfbedingungen, wie z.B. ungenau laufenden und durchscheinenden Papierbahnen.

Ein wichtiger Anwender von Inspektionslösungen ist die Pharmaindustrie und ihre Zulieferer. Ähnlich wie die Automobil- und die Elektronikindustrie hat man Anfang der 80er-Jahre, also in der Frühzeit der Bildverarbeitung, erkannt, dass absolute Sicherheit nur mit automatischen Kontrollen erreichbar ist. Praktisch jeder Prozessschritt in der Arzneimittelproduktion wird inzwischen durch Bildverarbeitung überwacht. Kontrollen von Flüssigkeiten auf Fremdkörpern, auf korrekte Etikettierung von Fläschchen, auf komplette Befüllung von Blistern, auf richtige Bedruckung von Chargennummern, auf Korrektkeit von Verpackungen sind nur einige Beispiele. Im Bereich Pharmaverpackungen tritt nun die Druckbildkontrolle auf die Bühne. Etiketten, Faltschachteln und Packungsbeilagen (‚Beipackzettel‘) sollen fehlerfrei sein, was ohne automatische 100%-Kontrolle nicht möglich ist. Am Beispiel Packungsbeilagen soll nun geschildert werden, welche technischen Hürden zu nehmen sind.

Hochkomplexer Druckprozess

Betrachten wir zunächst den Produktionsprozess: Packungsbeilagen werden typischerweise im Offsetdruck – früher einfarbig, heute meist zwei- bis vierfarbig – bedruckt, dann geschnitten und gefalzt. Die 100%-Inspektion kann nur am Ende der Druckmaschine erfolgen, da nur dort eine präzise Führung des Bedruckstoffs (der Drucker spricht gerne in Rätseln und meint hier ‚Papier‘) gewährleistet ist. Als Druckmaschinen finden wir Bogendruckmaschinen und Rollendruckmaschinen. In ersteren wird der Bedruckstoff als Bogen zugeführt, wobei als häufigstes Format 3B (ca.105x70cm) zu finden ist. Im Rollendruck läuft eine ‚endlose‘ Papierbahn durch die Maschine, die nach dem Aufbringen der Farbe meist sofort in der selben Linie in Bögen geschnitten und abgestapelt wird. Wie kommt nun die Farbe aufs Papier und was kann schiefgehen? Beim Offsetdruck müssen eine Reihe von Teilnehmern mit passenden Parametern aufeinander abgestimmt sein. Die Teilnehmer sind: Farbe, Wasser, Alkohol, Bedruckstoff, Farbwerk, Feuchtwerk, Druckplatte, Gummituch, UV-Trockner, Registerregler, Bahnspannungsregler, Abwickler sowie viele rotierende Zylinder. Die Parameter sind: Wasser/Alkohol-Verhältnis, Temperatur, Farbmenge, Anpressdruck, Bahnspannung, Drehzahl, Bahngeschwindigkeit, Papierqualität- und Feuchte. Man sieht, hier kommt eine ganze Menge zusammen. Wenn nur ein Parameter nicht passt oder ein mechanisches bzw. elektronisches Element nicht perfekt funktioniert, dann wird das Ergebnis Mängel aufweisen.

Was sind typische Druckfehler?

Interessant ist, dass trotz optimal eingestelltem Prozess Fehler auftreten, die praktisch nicht verhindert werden können. Papierfasern, Staub oder andere kleine Fremdpartikel können sich an den farbtragenden Komponenten, z.B. dem Druckzylinder festsetzen und so verhindern, dass an der betroffenen Stelle Farbe aufs Papier gelangt. Als Folge könnte ein Dezimalpunkt fehlen. Anstelle „Dosierung 1.5 mg täglich“ steht dann „Dosierung 1 5 mg täglich“. Genau diese Gefahr soll erkannt und eliminiert werden. Weitere typische Druckfehler sind:

- • Butzen (0,5 bis 3mm große, ringförmige Flecken, die durch Ablagerungen auf dem Gummituch entstehen)

- • Farbspritzer (0,1 bis 1mm große Farbspritzer auf dem Papier)

- • Farbaussetzer (0,1 bis 5mm große weiße Flecken, da wegen Fremdkörpern keine Farbe übertragen wurden)

- • Wasser-und Ölflecken (2 bis 20mm große Stellen mit geringerer Farbübertragung, da Wasser- oder Öltropfen auf Gummituch/Druckplatte getropft sind)

- • Farbregisterfehler (die Druckposition mehrerer Farben ist zueinander um mehr als 30µm abweichend)

- • Schmieren und Tonen (feiner Farbschleier meist am Beginn des Druckmotivs)

- • Farbabweichungen (die gewünschte Farbe wird nicht genau erreicht, oder nicht dauerhaft gehalten)

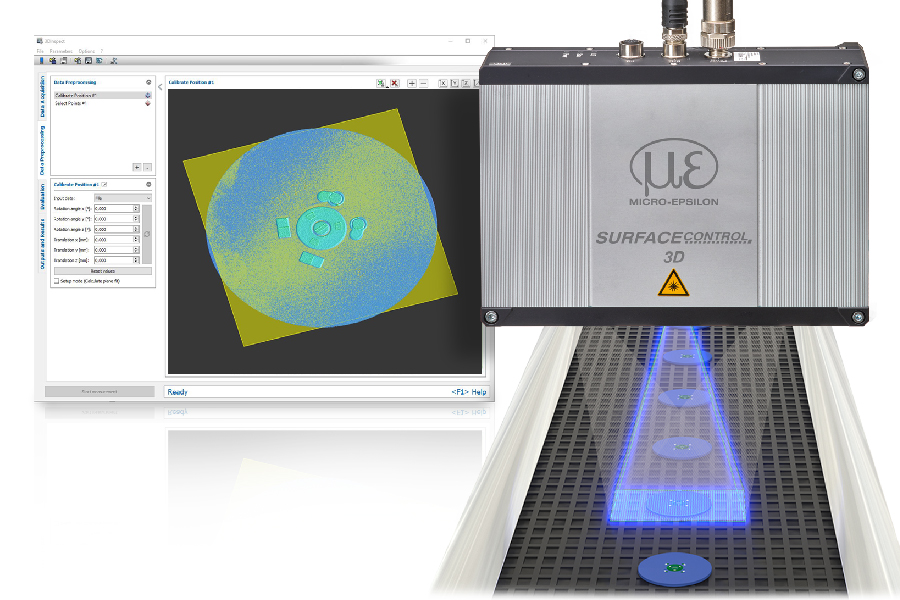

Bis zu 1,4GPixel pro Sekunde

Am Beispiel des Produkts VE 4000+ Leaflet soll die technische Lösung erläutert werden. Zunächst ein paar Angaben zu den grundsätzlichen Randbedingungen. Zur Erkennung von Druckabweichungen im Größenbereich eines Dezimalpunkts einer 6-Punkt-Schrift ist eine physikalische Pixelauflösung von mindestens 0,1×0,1mm erforderlich und speziell abgestimmte Algorithmen zur Fehlererkennung. Häufig erhöht man die Auflösung auf 300dpi, entsprechend 0,084mm/Pixel. Bei der häufigsten Druckbreite von 520mm erhält man die Querauflösung zu 520mm/0,084mm pro Pixel=6.190Pixel. Als Auflösung in Längsrichtung wird ebenfalls der Wert von 0,084mm/Pixel angestrebt. Da als Kameras ausschließlich Zeilenkameras verwendet werden, kann man die Zeilenfrequenz ermitteln, indem man die Druckgeschwindigkeit durch die Auflösung dividiert: Bei 250m/min (entsprechend 4.166mm/s) ergibt sich ein Wert von ca.50.000Hz Zeilenfrequenz. Damit stehen weitere Kenndaten fest. Die Datenmenge pro Kamera und Sekunde beträgt 50.000Zeilen/s*6.190Pixel=310 MPixel/s. Da Beipackzettel auf beiden Seiten bedruckt sind, werden zwei Kameras verwendet, was die Datenmenge auf 620MPixel/s pro Anwendung erhöht. Die Datenrate steigt nochmals erheblich, wenn größere und schnellere Rollendruckmaschinen ausgerüstet werden sollen. Heute sind Anlagen im Markt, die 850mm breit und bis zu 360m/min schnell drucken. Die Datenmenge wächst damit auf 1,4GPixel/s an. Aufgrund wirtschaftlichen Überlegungen verwendet man s/w-Zeilenkameras, die 8Bit-Grauwerte pro Pixel liefern. Die Verwendung von Farbkameras würde die Datenmenge um Faktor drei und die Kosten für ein Lösung mindestens um Faktor zwei erhöhen. Zudem hat sich herausgestellt, dass die Auflösung von 300dpi zwar für den Vergleich des Druckbilds mit der PDF-Druckvorlage erforderlich ist, andererseits für die Kontrolle des Fortdrucks eine Auflösung von 150dpi ausreicht. Die Datenmenge für die Fehlererkennung im Fortdruck reduziert sich damit auf ¼ der oben gerechneten Werte. Eine reduzierte Datenmenge bringt den Vorteil, dass mehr Rechenzeit für komplexere Verfahren übrig bleibt. Bei der Druckbildkontrolle gilt generell der Grundsatz, dass die Präzision der Fehlererkennung viel stärker von den Verfahren beeinflusst wird, als von den Rohdaten der verwendeten Hardware.

PDF-Abgleich und Fortdruckkontrolle

Beim PDF-Abgleich werden die PDF-Daten, mit denen die Druckplatten belichtet werden, mit den tatsächlich gedruckten Ergebnissen verglichen. Das hat entscheidende Vorteile, denn alle Fehler in der Prozesskette, beginnend von der Bearbeitung der Originalkundendaten bis zum Aufbringen der Farben auf den Bedruckstoff, treten zu Tage. Das Inspektionssystem importiert das PDF, transformiert es in ein prüfbares Bildformat und vergleicht dieses Bild 1:1 mit dem Bild der Zeilenkamera. Dieser Vorgang ist extrem rechenaufwändig, da ein ideales, künstlich erzeugtes Bild (= das PDF) mit dem natürlichen, nicht idealen Bild der Kamera verglichen werden muss. Alle Effekte, wie Verzeichnungen, Pixelraster, Helligkeitsabweichungen müssen kompensiert werden, ohne negative Einflüsse auf die Fehlererkennung. Dieser Vorgang geschieht daher vor dem eigentlichen Druckbeginn, also wenn die Maschine eingerichtet ist und kurz bevor der sogenannte Fortdruck gestartet wird. Im Fortdruck generiert das Inspektionssystem ein sogenanntes ‚Golden Image‘ aus den ersten freigegebenen Druckbildern. Jede neue Zylinderumdrehung erzeugt ein neues Bild, das in Echtzeit mit dem Golden Image verglichen wird. Abweichungen werden so erkannt und können zur gezielten Einflussname auf den Prozess genutzt werden.

Gute Hardware ist nicht alles

Doch bevor wir dazu kommen, noch ein paar Worte zu den noch fehlenden Komponenten. Zeilenkameras fressen Licht! Da die Belichtungszeiten im Bereich von 10 bis 20µs liegen, werden sehr helle, linienförmige Lichtquellen benötigt. Heute verwenden wir dafür geregelte und langzeitstabile LED-Beleuchtungen. Die Beleuchtungsstärken am Auftreffpunkt betragen hier über 100.000Lux. Die Übertragung der Bilddaten geschieht mittels CameraLink an den Framegrabber. Dieser entspricht dem PCI-Express Standard und kann bis zu 800Mbyte/s leisten. Mehrere Framegrabber können in einem PC verwendet werden. Der PC nutzt moderne Prozessoren in Mehrkerntechnik, die von den Algorithmen geschickt zur Leistungssteigerung genutzt werden. Aber noch entscheidender als gut aufeinander abgestimmte Hardware sind die Auswerteverfahren selbst. Obwohl die heutige Prozessortechnik mit bis zu 16 Kernen und Taktraten oberhalb 3GHz scheinbar beliebige Mengen an Rechenkapazität bereithält, ist eine präzise und robuste Druckbildkontrolle nicht leicht zu realisieren. Bei Datenmengen von bis zu einer Milliarde Pixel pro Sekunde, die mehrfach zur Berechnung ‚angefasst‘ werden müssen, relativieren sich die Gigantismen der Prozessorwelt recht schnell, denn die zu kontrollierende Druckbahn oder der zu kontrollierende Druckbogen führt ein Eigenleben. Es passieren unangenehme Dinge aus Sicht des Programmierers, für die er Lösungen finden muss: Das Druckmotiv kann sich um bis zu 3% verlängern und wieder kürzen, sich seitlich und in Längsrichtung bewegen, leicht flattern oder Wellen schlagen. Die Pixel bleiben nie im festen Raster, sondern müssen auf bis zu 1/10Pixel in der jeweiligen Position interpoliert werden, in manchen Fällen auch rotativ. Hat man nach diversen Korrekturen und Interpolationen nun Fehlerkandidaten gefunden, müssen die echten Fehler von den Pseudofehlern (also scheinbaren Abweichungen, die nicht vom Drucken herrühren) unterschieden werden. Nur diese dürfen dem Maschinenführer gezeigt werden. Lediglich ausgefeilte und langjährig optimierte Algorithmen führen hier zu erstklassigen Ergebnissen.

Dokumentation auch wichtig

Mittlerweile sind weltweit über 300 Systeme im Einsatz, davon 1/3 für Pharma-Verpackungen. Im Pharmasektor ist nicht nur die Detektion aller kritischen Fehler im Druck entscheidend, sondern auch die Dokumentation der Ergebnisse. Daher generiert das Produkt ein Qualitätszertifikat als Datenbank oder PDF, das alle Fehler mit Bildern, Statistikdaten und Bedienereingriffe umfasst. Dieses ist per Netzwerk zugreifbar und archivierbar. Serienfehler werden gebündelt präsentiert und für alle Fehler können Quittierungen eingefordert werden. Das System reagiert eskalierend auf Fehler: von farblich abgestuften optischen Signalen zu akustischen Warntönen bis hin zur Abschaltung von Aggregaten. Zusätzlich können fehlerhafte Drucke markiert werden, falls keine direkte Ausschleusung möglich ist.