Mangelnde Verschmelzung

Inspektion additiv gefertigter Zugproben mittels CT

Eine Untersuchung zeigt, dass es mit CT und anschließender Porositätsanalyse möglich ist, fehlerhafte Prozessparameter bei der additiven Fertigung nachzuweisen, die zu mangelnder Verschmelzung führen.

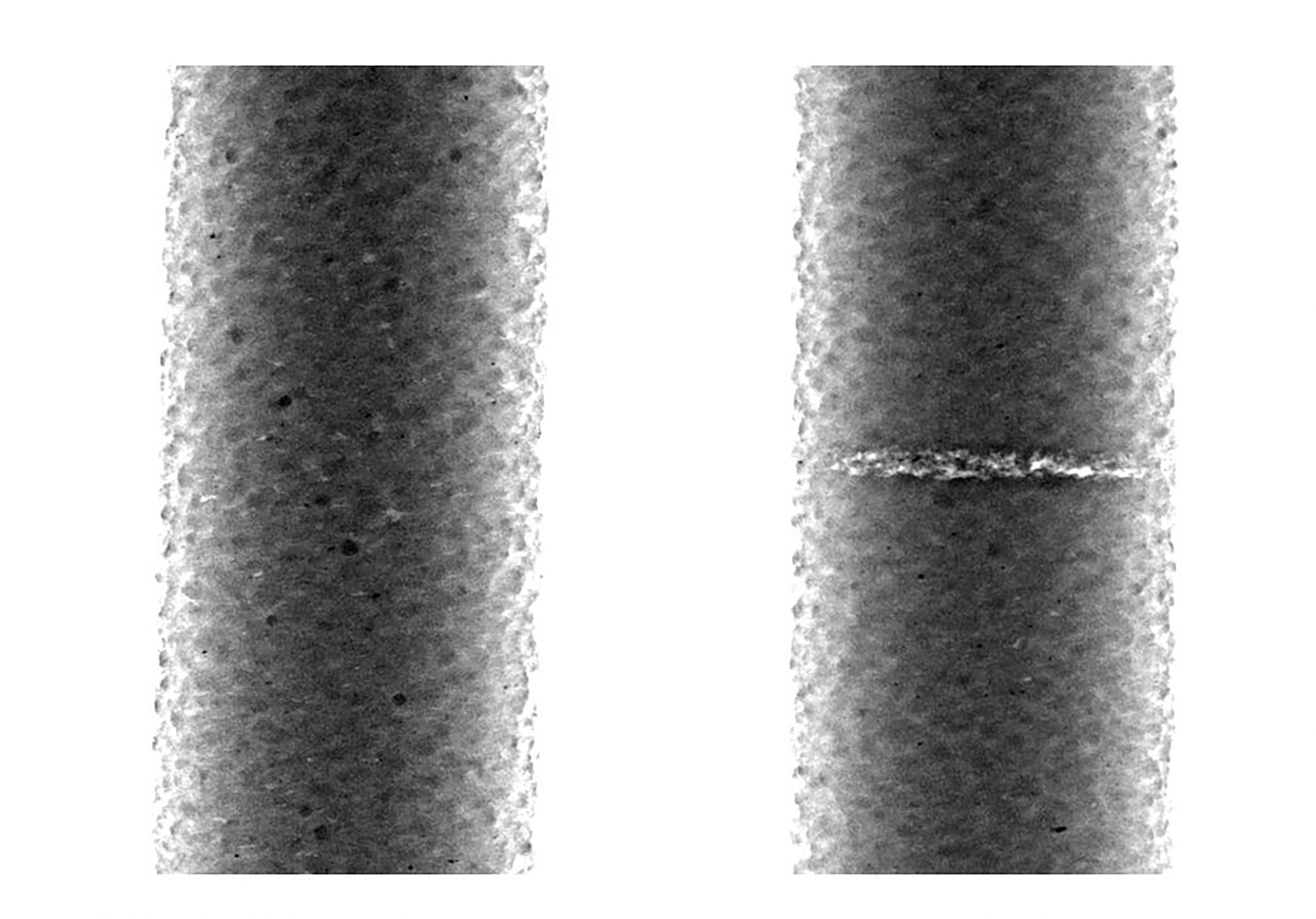

Bild 1 | 2D-Bild einer Referenzprobe ohne Präparation (l.), die mittels additiver Fertigung hergestellt wurde, daneben die präparierte Probe (r.) mit sichtbarem Porenbereich. (Bild: VisiConsult X-Ray Systems & Solutions GmbH)

Der folgende Beitrag zeigt ein praktisches Anwendungsbeispiel der Computertomographie (CT) inklusive der Analyse zur Bewertung von Fehlern additiv gefertigter Teile am Beispiel für das selektive Laserschmelzen (SLM) von Metallen. Eine typische Fehlerart ist dabei die mangelnde Verschmelzung bzw. nicht richtig erhitztes Pulver in einer oder mehreren Schichten, z.B. beim SLM-Prozess. Ursache ist meist eine fehlerhafte Parametrierung des Druckers, die zu Schwankungen der Leistung des Laser führen. Diese Fehler sind nach dem Drucken von außen nicht sichtbar, da der Laser zunächst einen Konturpfad abfährt, bevor das innenliegende Volumen geschmolzen wird. Hierzu werden zwei verschiedene Parametersätze verwendet. In einer Studie wird nur der Parametersatz des Volumens variiert und die Größe der resultierenden Fehler untersucht. Hierzu wird ein hochauflösendes CT verwendet. Die beiden Zugproben hat das Günther-Köhler-Institut für Fügetechnik und Werkstoffprüfung in Jena mit dem SLM-Verfahren aus AlSi10Mg-Pulver und dem Standard-Parametersatz für Aluminium mit 325W Laserleistung hergestellt. Eine Probe wurde als Referenz verwendet. Bei der Testprobe wurde die Laserleistung auf vier Schichten auf 225W reduziert. Für das CT wurde eine 225kV Mikrofokusröhre und ein Matrixdetektor mit 100m Pixelgröße verwendet. Für den CT-Scan ergaben sich folgende Parameter: 70kV, 180A, Vergrößerung M=13, 1.000 Projektionen mit acht Integrationen.

Bild 2 | Es werden orthogonale Schnitte des rekonstruierten Volumens gezeigt, oben Draufsicht unten Seitenansicht, links ist jeweils die fehlerfrei gefertigte Referenzprobe und rechts die Testprobe mit den veränderten Prozessparametern. (Bild: VisiConsult X-Ray Systems & Solutions GmbH)

Porositätsanalyse

Der fehlerhafte Bereich ist bereits in den 2D-Projektionen sichtbar (Bild 1). Mit den gewählten Einstellungen und Parametern ergibt sich eine Voxelgröße von 16m. Die Schnitte der CT-Scans sind in Bild 2 dargestellt. Das unvollständig geschmolzene Pulver kann in der Seitenansicht mit dem Auge vom umgebenden Material unterschieden werden. Die Draufsicht zeigt, dass auch in der Referenzprobe einige Poren vorhanden sind, die in kleinerer Anzahl und Größe auftreten. Um dies zu quantifizieren, wurde eine sogenannte Porositätsanalyse in ähnlich großen Bereichen beider Proben angewendet. Die Software visualisiert die erkannten Poren in Abhängigkeit vom Porenvolumen mittels einer Farbskala. Die 3D-Ansicht zeigt die Form, Ausdehnung und Position der Poren im Inneren des Volumens. Mit dieser Analysemethode ist es möglich, statistische Daten über die Porengröße und -anzahl zu erhalten. Das Histogramm zeigt die Häufigkeit in Abhängigkeit vom Durchmesser der erfassten Poren in beiden Proben. Die Referenzprobe zeigt eine Häufung von Poren mit einem Durchmesserbereich von 0,05 bis 0,3mm und zwei Poren bei 0,4 und 0,6mm. Die Testprobe zeigt einen breiteren Bereich mit einer Konzentration zwischen 0,05 und 0,6mm Durchmesser und einer Zunahme der Gesamtporenzahl. Es gibt auch einige Poren mit einem größeren Durchmesser von bis zu 2,1mm. Somit ist der Bereich, der Durchmesser und die Anzahl der Poren mit verschiedenen Prozessparametern korreliert. Die genaue Korrelation wird in zukünftigen Studien mit einer größeren Stichprobe ermittelt.