Ultraschalltaster

Wandstärkemessung großer Bauteile direkt auf Werkzeugmaschinen

Die verbleibende Wandstärke von Bauteilen nach der Zerspanung ist eine zunehmend wichtigere Information. Mit einem neu entwickelten Ultraschall-Messtaster kann dieses Kriterium nun direkt in der Maschine wiederholbar gemessen und protokolliert werden.

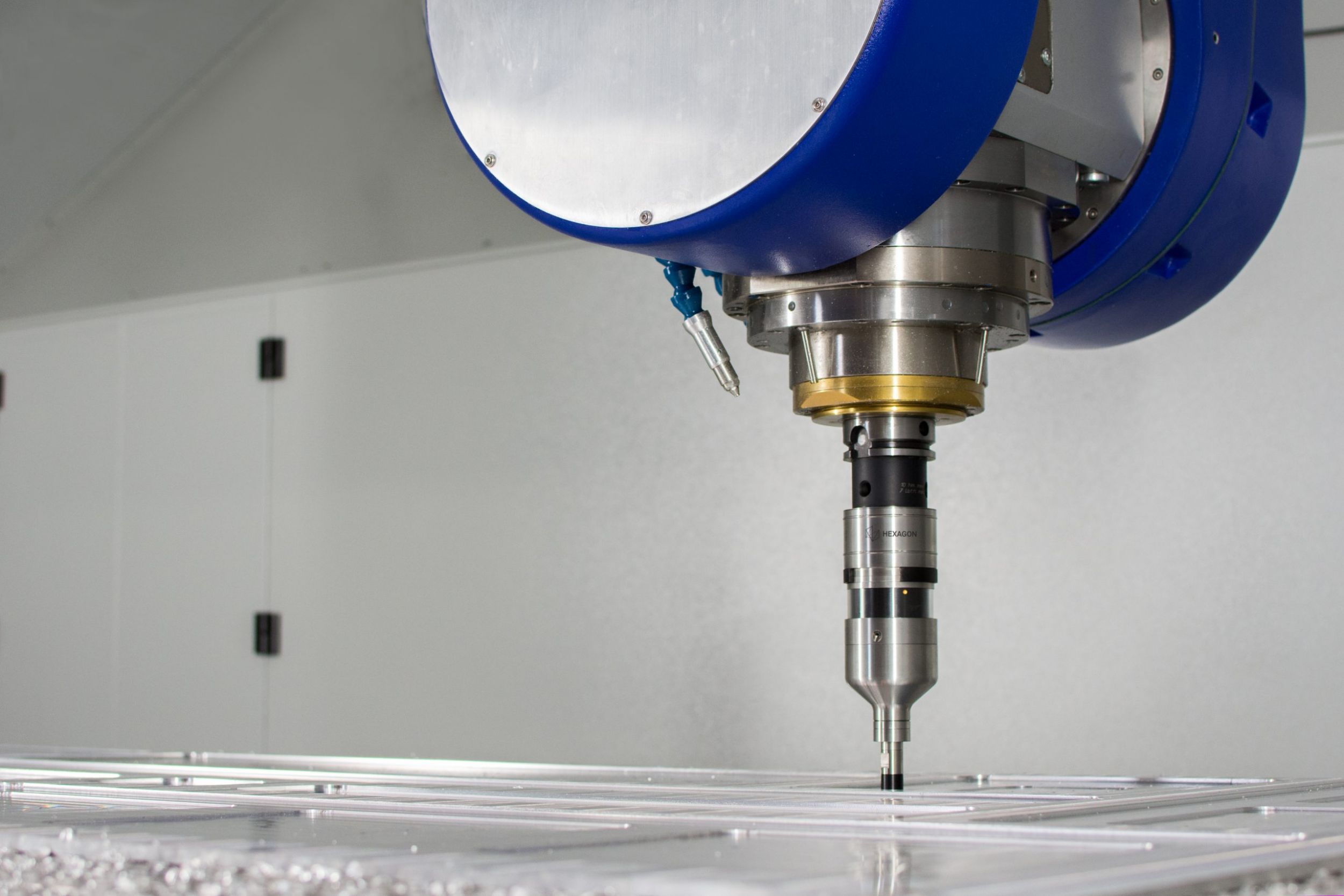

Mit dem RWP20.50-G-UTP steht erstmalig ein Ultraschall-Messtaster für das Messen in Werkzeugmaschinen zur Verfügung, der im automatischen Programmablauf aus dem Werkzeugmagazin abgerufen und eingesetzt werden kann. (Bild: Hexagon Metrology GmbH)

Gewichtsoptimierung, Wärmetausch, gleichmäßige Kühlung, Festigkeitsgarantien und vieles mehr sind bei der Fertigung von Bauteilen und Komponenten maßgebliche Kriterien, die bereits in der Zerspanung von Werkstücken Berücksichtigung finden. Zudem sind sie zunehmend auch Kontrollgrößen, die protokolliert werden müssen. Aus Gründen der Gewichtsminimierung werden z.B. große Flächenteile in der Luftfahrtindustrie in sogenannter Waben-Bauweise gefertigt. Diese, bis zu 4x10m großen, Bauteile erhalten auf einer Seite eine Formgebung, die oftmals leicht sphärische Krümmungen aufweist, während in die andere Seite viele wabenförmige Taschen gefräst werden. Bauteile mit bis zu 160 solcher Pockets sind nicht selten. Dabei kommt es wegen der geforderten Festigkeit und des eng tolerierten Gewichtes darauf an, dass die verbleibende Materialstärke der gefrästen Taschen genau eingehalten wird. In der üblichen Fertigungsweise werden bisher alle Waben der jeweils ersten Werkstücke nach der Zerspanung manuell mit Ultraschall auf die verbliebene Materialdicke hin geprüft. Damit sind meist zwei Prüfer mehrere Stunden beschäftigt. Man geht von mindestens 15s je Messpunkt aus, was bei 160 Waben, die an zwei Punkten geprüft werden, einem Zeitaufwand von 80 Minuten je Prüfer oder 160 Minuten entspricht. Trotz speziell geschultem Personal kann es dabei immer wieder zu Fehlern und schwer nachvollziehbaren Prozessunsicherheiten kommen. Messungenauigkeiten, Kabelbrüche und gelegentlich Schnitte an scharfen Kanten sind nicht selten. Außerdem benötigen die manuell geführten Ultraschallköpfe ein sogenanntes Kopplungsmittel, um die Schallwellen in das Werkstück einleiten zu können.