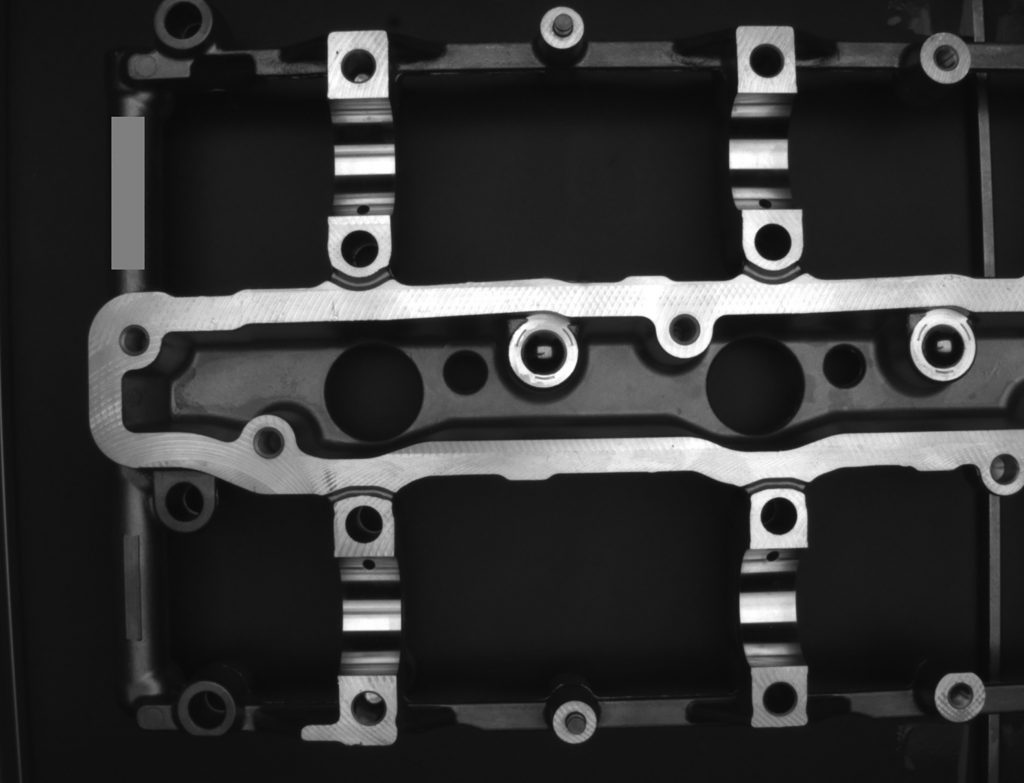

Leistung und Spritverbrauch eines Autos hängen stark von der Qualität der Motordichtflächen ab. Zur Prüfung der mechanisch bearbeiteten Flächen von Motorblöcken aus Aluminium-Guss setzt Polytechnik Schmidt auf Bildverarbeitung von Teledyne Dalsa.

„In den Motorenproduktionen verschiedener deutscher Hersteller werden die zugelieferten Komponenten für Kfz-Motorblöcke vor der Montage genau kontrolliert, um Reklamationen und damit verbundene Mehrarbeit beim Zulieferer zu vermeiden“, weiß Dietmar Schmidt, Gründer und Geschäftsführer der Polytechnik Schmidt GmbH. „Schlimmstenfalls sperren Autohersteller Zulieferer bei häufig auftretenden Qualitätsmängeln, was zu erheblichen Umsatzeinbußen für betroffene Unternehmen führen würde.“ Um dieses Risiko auszuschließen, vertraut ein Hersteller von Motorblockteilen in Thüringen seit Kurzem auf ein Bildverarbeitungssystem von Polytechnik Schmidt und prüft damit die Dichtflächen der im Aluminium-Guss hergestellten und danach mechanisch bearbeiteten Motorteile.

Die Dichtflächen der Motorblöcke werden nach der Bearbeitung nass gereinigt und getrocknet. „Für die Bildverarbeitung ist das eine besondere Herausforderung, da nicht immer gewährleistet werden kann, dass die mechanische Bearbeitung vollständig und fehlerfrei erfolgt ist“, erläutert Schmidt. „Zudem können nach der Trocknung noch Reste der Reinigungsflüssigkeit an der Dichtfläche anhaften. Gleichzeitig unterliegt jede Gussform mit der Zeit einer Abnutzung, was dazu führt, dass sich die Form der Dichtflächen immer wieder leicht ändern kann.“ Um den Qualitätsstandards der Automobilhersteller zu entsprechen, müssen Fehlstellen wie Lunker ab einem Durchmesser von 0,3mm, Bearbeitungsspuren und unbearbeitete Flächen auf den Funktionsflächen mit 100% Sicherheit erkannt werden. Problematisch ist dabei die eindeutige Unterscheidung zwischen Restenn der Reinigungsflüssigkeit und Lunkern bzw. mechanischen Beschädigungen, die im Kamerabild sehr ähnlich aussehen, sowie die genaue maßliche Beurteilung von Lunkergrößen. „Kunden müssen auch Kratzer auf der bearbeiteten und gereinigten Dichtfläche erkennen“, beschreibt Schmidt eine weitere Schwierigkeit. „Diese willkürlichen Kratzer muss die Software von den regelmäßigen Bearbeitungsspuren der mechanischen Fräsbearbeitung unterscheiden können.“