Das hochauflösende Inclusion Detection System (IDS) der IMS Messsysteme GmbH wird für die Detektion von inneren Einschlüssen, Schalendefekten und optisch nicht erkennbaren Oberflächendefekten bei kaltgewalzten Bandstählen bis 1mm Dicke und Bandgeschwindigkeiten von max. 1.000m/min bei voller Auflösung eingesetzt.

Im Kaltbandbereich haben selbst kleinste Reinheitsgradfehler bzw. Einschlüsse negative Auswirkungen. Die Einschlüsse verbleiben trotz der folgenden Walzprozesse im Material und nehmen durch Verformung längliche Formen an. Tritt der Einschluss nicht an die Materialoberfläche, ist eine Detektion durch optische Systeme nicht möglich. Allerdings ist die relative magnetische Permeabilität solcher Einschlüsse deutlich geringer als die des umgebenden Materials. Daher kann eine Erkennung mittels magnetischem Streufluss erfolgen. Das geprüfte Material wird magnetisiert, wobei bei einer homogenen Struktur auch das Magnetfeld an dessen Oberfläche homogen ist. Gibt es im Material, lokale Bereiche mit deutlich niedriger Permeabilität – etwa durch nicht metallische Einflüsse oder Risse – steigt an dieser Stelle der magnetische Widerstand. Durch die Differenz zwischen der relativen Permeabilität des Materials und der umgebenden Luft kommt es zu ausgeprägter magnetischer Brechung. Die Ausdehnung des aus der Materialoberfläche austretenden Streufelds ist daher deutlich größer als der ursächliche Defekt, was die Detektion ermöglicht.

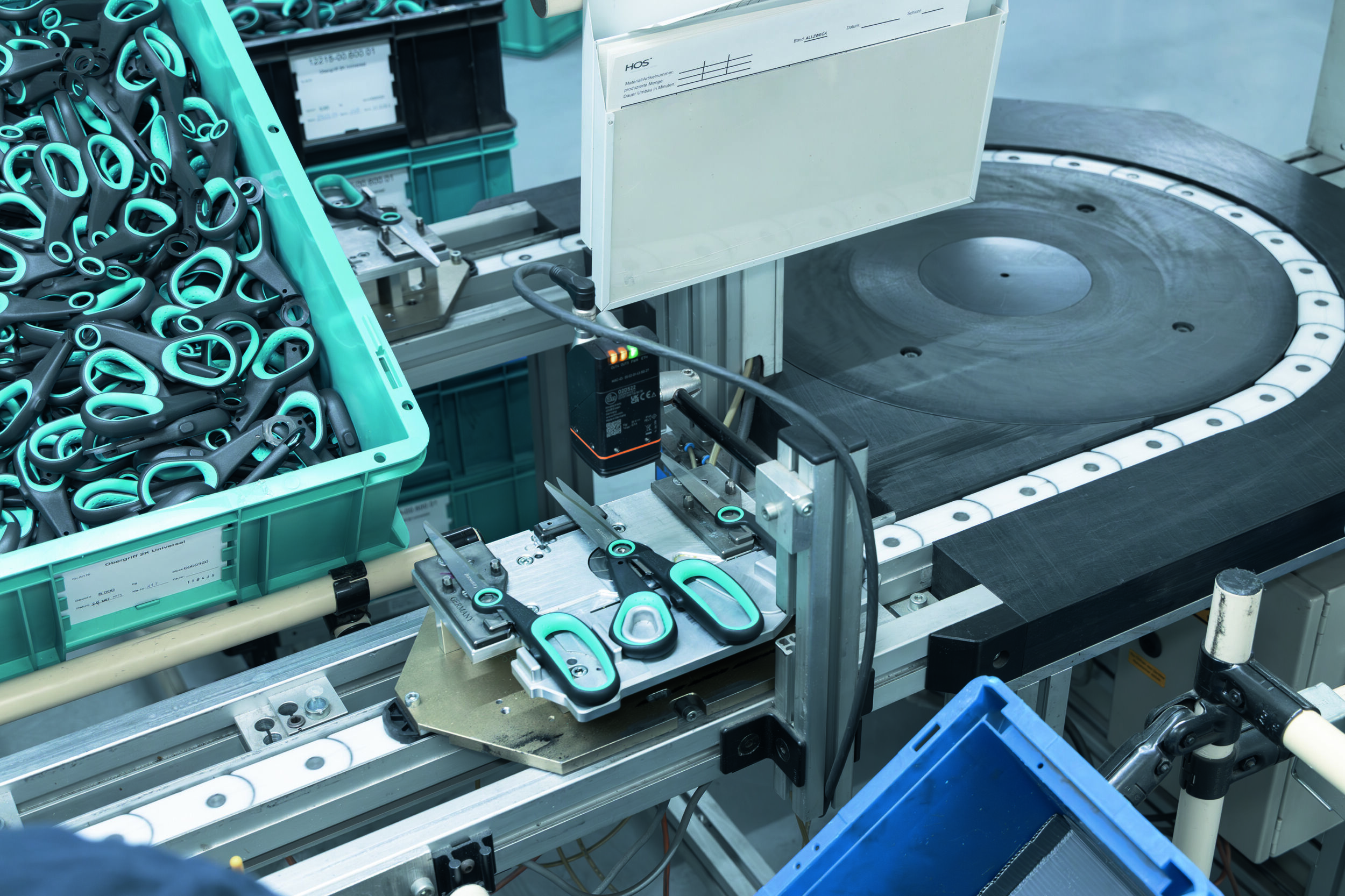

Inline-Detektionssystem auf Basis des magnetischen Streuflussprinzips

Das entwickelte Streufluss-Detektionssystem IDS für innere Einschlüsse, Schalendefekte und optisch nicht detektierbare Oberflächendefekte bietet die Funktionalität einer vollständigen Streuflussprüfung im laufenden Produktionsbetrieb. Zur Magnetisierung des Materials werden Elektromagneten eingesetzt. Diese lassen sich in ihrer Leistung an die Beschaffenheit, Struktur und Geometrie des inspizierten Materials anpassen. Die Detektion der Streufelder geschieht mittels GMR-Differenzsensoren (Gradiometer). Diese bestehen aus vier einzelnen GMR-Sensoren, die in Form einer wheatstoneschen Messbrücke verschaltet sind. Die empfindlichen Bereiche der verwendeten Sensoren besitzen einen Mittenabstand von 1mm. Im Messsystem wird eine Magnetisierung quer zur Walzrichtung eingesetzt. Die Wahl der Magnetisierungsrichtung beruht auf Labormessungen mit künstlichen Fehlern. Als solche wurden Durchgangslöcher unterschiedlicher Durchmesser sowie Nuten mit einer Länge von 1mm, einer Breite von 100μm und variabler Tiefe definiert. Für Löcher, die kompakten Fehlern entsprechen, wurden mit allen Magnetisierungsrichtungen annährend gleichwertige Ergebnisse erzielt. Für Nuten konnte dagegen mit einer Magnetisierung quer zur Walzrichtung deutlich bessere Signal-zu-Rausch-Verhältnisse erzielt werden. Dies lässt sich leicht durch den in dieser Richtung größeren Defektquerschnitt erklären. Da im Bereich der Polschuhe der Magnete keine Messung möglich ist, werden die Sensormodule für eine lückenlose Abdeckung in zwei Reihen angeordnet. Mit steigendem Abstand zur Bandoberfläche findet ausgehend vom minimalen Luftspalt von 200μm ein fast linearer Abfall von etwa 1dB/100μm zusätzlichem Luftspalt statt. In der Praxis ist für diese Anwendung und Auflösung ein Luftspalt von 700μm ausreichend. Die Sensorsignale des Gesamtsystems werden mit einer Abtastrate von bis zu 187,5kHz bei einer Auflösung von 15Bit gewandelt. Es erfolgt eine längenabhängige Abtastung mit einer konstanten Längsauflösung (Walzrichtung) von 0,1mm.

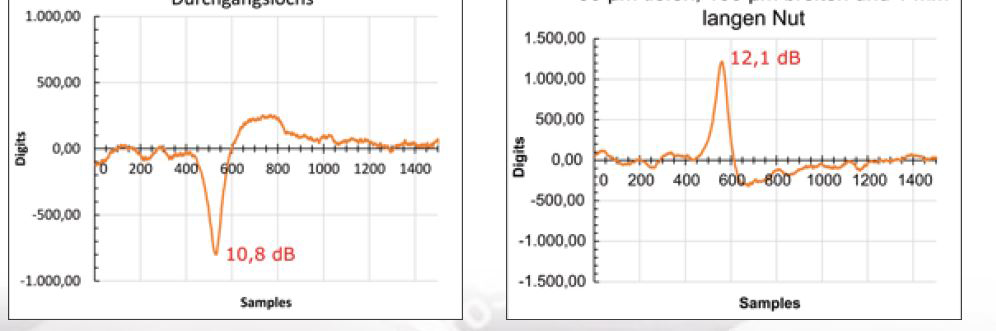

Test an künstlichen Fehlern

Nach umfangreichen Laboruntersuchungen sowie Einsatz eines Pilotsystems wurde 2020 ein Messsystem mit 28 Sensormodulen (maximale Materialbreite 1.344mm) in einer Verzinnungslinie eingebaut und in Betrieb genommen. Die produktionstechnische Ausführung des optimierten Systems bietet als Produktionsdaten die Messung einer Banddicke von 0,1 – 1mm; die Bandbreite ist dabei individuell anpassbar, bei einer Bandgeschwindigkeit von max. 1.000m/min bei voller Auflösung und einem Messabstand von > 0,5mm. Die Messgenauigkeit (Detektierbare Fehlergröße) liegt bei einem Loch bei 70μm Durchmesser, Nut: 10μm Tiefe,(Ersatzfehler) 100μm Breite, 1.000μm Länge in 250μm starkem Band. Die minimale Fehlergröße muss je nach Anwendung bestimmt werden. Der Abstandseinfluss ist 1dB/100μm bei einer Reproduzierbarkeit von >98%. Der Abstand der Sensormodule zur Bandoberfläche wird permanent durch jeweils drei kapazitive Abstandssensoren je Sensormodulzeile überwacht. Die Messungen in Bild 2 zeigen die Rohsignale von künstlichen Fehlern: ein Loch mit 100μm Durchmesser (links) sowie eine an der Oberfläche liegende Nut mit den Maßen 1x100x30μm (rechts) in jeweils 200μm starkem Stahlband bei einem Messabstand von 500μm und einer Geschwindigkeit von 500m/min.