AI in Metrology

Big Data Analysen für Predictive Control in der Fertigungsüberwachung

Ein neuer Ansatz belegt, dass Artificial Intelligence in der Fertigungsüberwachung, gepaart mit der dynamischen Festlegung der aktuellen Prüfschärfe, einen Großteil an Anlageninvestition spart und Potenzial für eine Steigerung der Effizienz moderner Fertigungsüberwachungsanlagen zeigt.

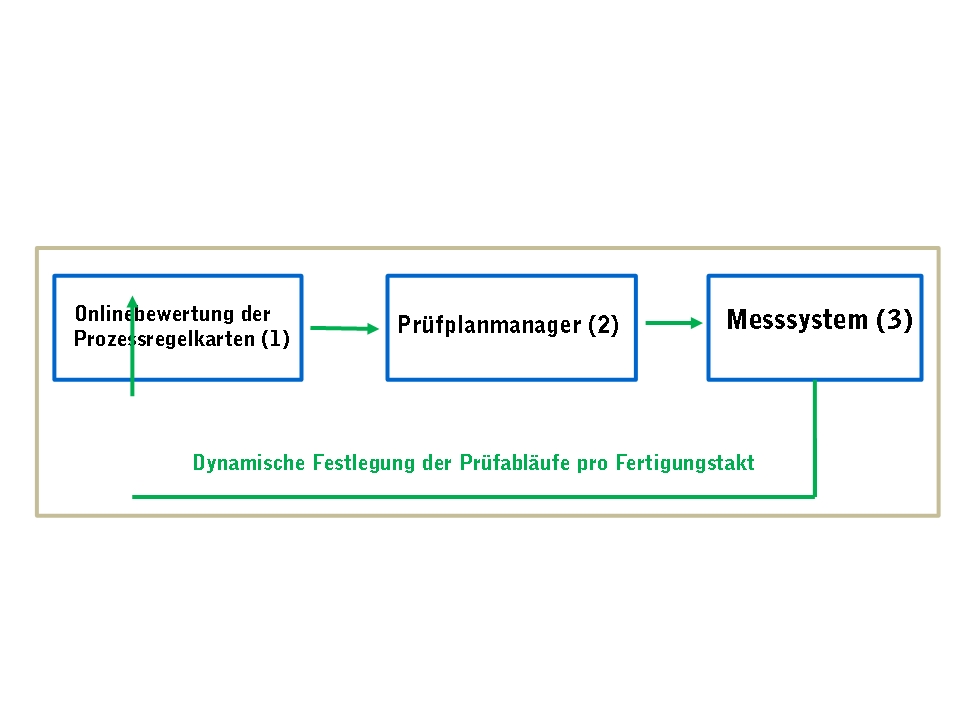

Bild 1 | Durch statistische Methoden und KI überwacht und bewertet das neue Gesamtsystem kontinuierlich Messergebnisse und Trends, die einer Dynamisierung unterliegen, mit nur einem Drittel der bisherigen Robotermesszellen. (Bild: Roland Beyer)

Die flächendeckende 100-Prozent-Überwachung der Fertigungsqualität ist der Wunsch jedes Betreibers komplexer Produktionsprozesse. In der Regel stehen einer solchen globalen Lösung zwei Punkte im Weg. Zum einen der Bedarf an kostenintensiven messtechnischem Equipment und zum anderen die Bewältigung großer Datenmengen, die zur Abbildung der aktuellen Situation in der Fertigung anfallen und im Produktionstakt bewertet werden müssen. Die Auswertung und das Handling der Daten sind mittlerweile dank schneller Big-Data-Systeme und bezahlbarer Datenmanagementsysteme überschaubar und lösbar geworden. Das messtechnische Equipment, einschließlich deren Installation und Inbetriebnahme, verschlingt jedoch immer noch bis zu 60 Prozent des Gesamtbudgets solcher Projekte. Daraus leitet sich der Wunsch ab, bei gleicher Informationsdichte, kostenintensive Hardware zu sparen. Umfangreiche Studien belegen, dass 80 Prozent der gemessenen Werte über eine Produktionslaufzeit von mehreren Jahren unauffällig sind, das heißt diese Messwerte hätten nicht erzeugt, ausgewertet und gespeichert werden müssen. Hier ein Beispiel aus der Geometrieüberwachung im Karosserierohbau: Bei einer Gesamtzahl von 500 Messpunkten (ca. 1.000 Geometrieinformationen) und einem Fertigungstakt von 50 Sekunden, fallen pro Schicht rund 500.000 Informationen an. 80 Prozent davon sind laut Studie nicht fertigungsrelevant. Also nur 20 Prozent der Messdaten, rund 115.000 Informationen, sind wichtig, um den Prozess zu überwachen und zu steuern. Wie kann man aber diese Erkenntnis nutzen? Trotz umfangreicher Erfahrungen der Betreiber von taktgebundenen Fertigungsanlagen ist es nicht möglich, im Vorfeld, das heißt bei der Planung neuer Fertigungsanlagen, zu wissen und zu entscheiden, welche Messpunkte zukünftig unauffällig sind und eingespart werden könnten und welche nicht. Man muss prinzipiell dafür Sorge tragen, dass alle potenziellen Messpunkte für die Qualitätsüberwachung eingerichtet werden und messbar sind. Ein Messroboter, ausgerüstet mit einem Sensor, benötigt pro Messpunkt drei Sekunden. Er schafft pro Fertigungstakt 16 Punkte (ca. 32 Informationen). Somit werden für 1.000 Informationen pro Takt ca. 30 Messroboter benötigt.

Weniger Messroboter, gleiche Ergebnisse

Bei gleichbleibender Informationsdichte ist der folgende Ansatz zur Reduktion der Investition möglich und wurde bereits erfolgreich in der Praxis erprobt. Man reduziert die Anzahl der Messroboter auf ein Drittel und programmiert im Rahmen der Inbetriebnahme pro Roboter die dreifache Menge erreichbarer Messpunkte. Im späteren Messbetrieb läuft folgende taktgebundene Prozedur ab. Durch statistische Methoden und den Einsatz von AI überwacht und bewertet die dynamische Messzelle (Bild 2) das Gesamtsystem in der Onlinebewertung der Prozessregelkarten (1) kontinuierlich die Messergebnisse und den Trend. Ein Prüfplanmanager (2) steuert die kommenden Messabläufe. 48 Messpunkte stehen pro Messroboter zur Verfügung. Wegen der begrenzten Taktzeit von nur 50 Sekunden werden 16 Messpunkte mit der höchsten Priorität ermittelt und in einer Messpunktliste dem Messsystem (3) angeboten. Damit steht fest, welche Punkte im kommenden Takt gemessen und welche ausgelassen werden. Diese Liste ist temporär dynamisch und wird für jeden kommenden Takt neu berechnet. Sie setzt sich aus folgenden typisierten Merkmalen, mit entsprechender prozentualer Häufigkeit (Prüfschärfe) der Messung, zusammen:

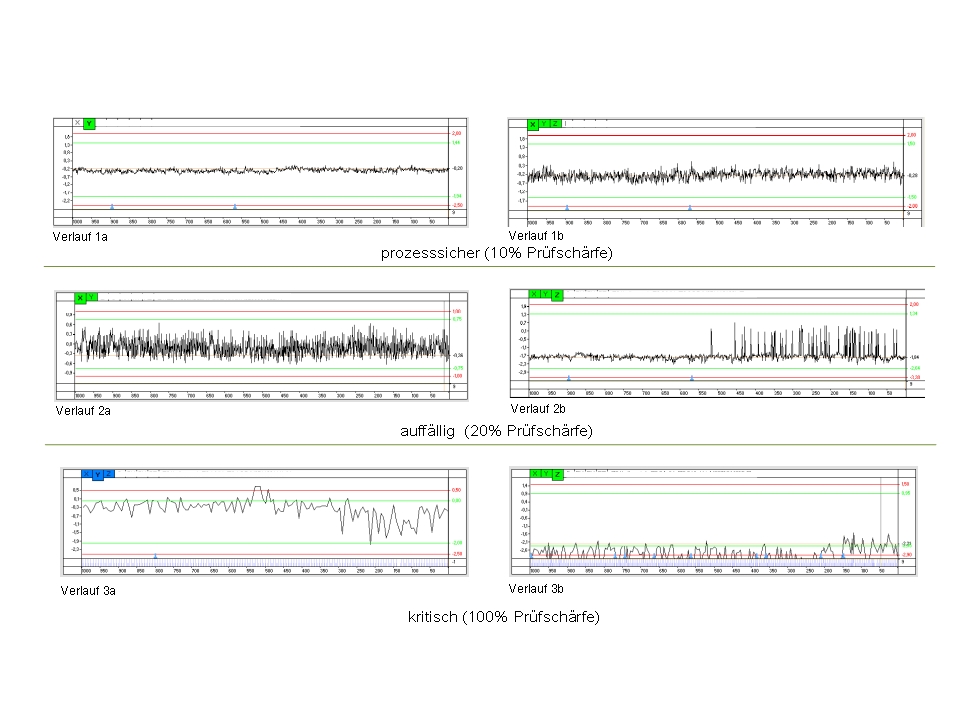

- prozesssichere Punkte – Prüfschärfe 10 Prozent

- auffällige Punkte – Prüfschärfe 20 Prozent

- kritische oder sicherheitsrelevante Punkte und Ausreißer – Prüfschärfe 100 Prozent