Automatische Defekterkennung

Fehlerklassifizierung in Gussteilen mit Machine Learning bei BMW

BMW prüft seine Zylinderköpfe und Kurbelgehäuse mittels CT. Das Unternehmen trainierte die Lösung darauf, häufig auftretende Defekte in den unterschiedlichen Gussteilen mithilfe von Machine Learning sicher zu identifizieren und automatisch auszusortieren.

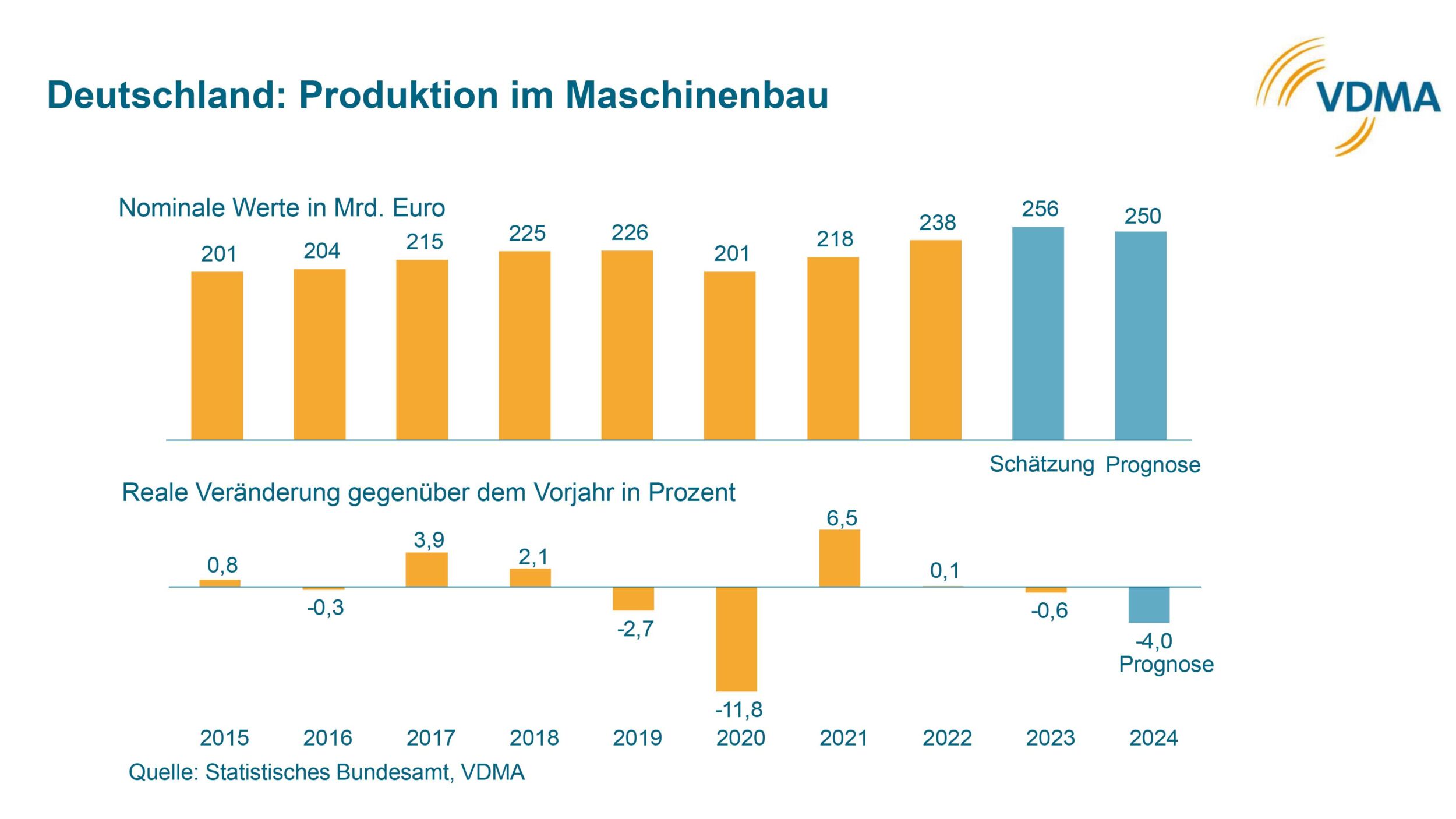

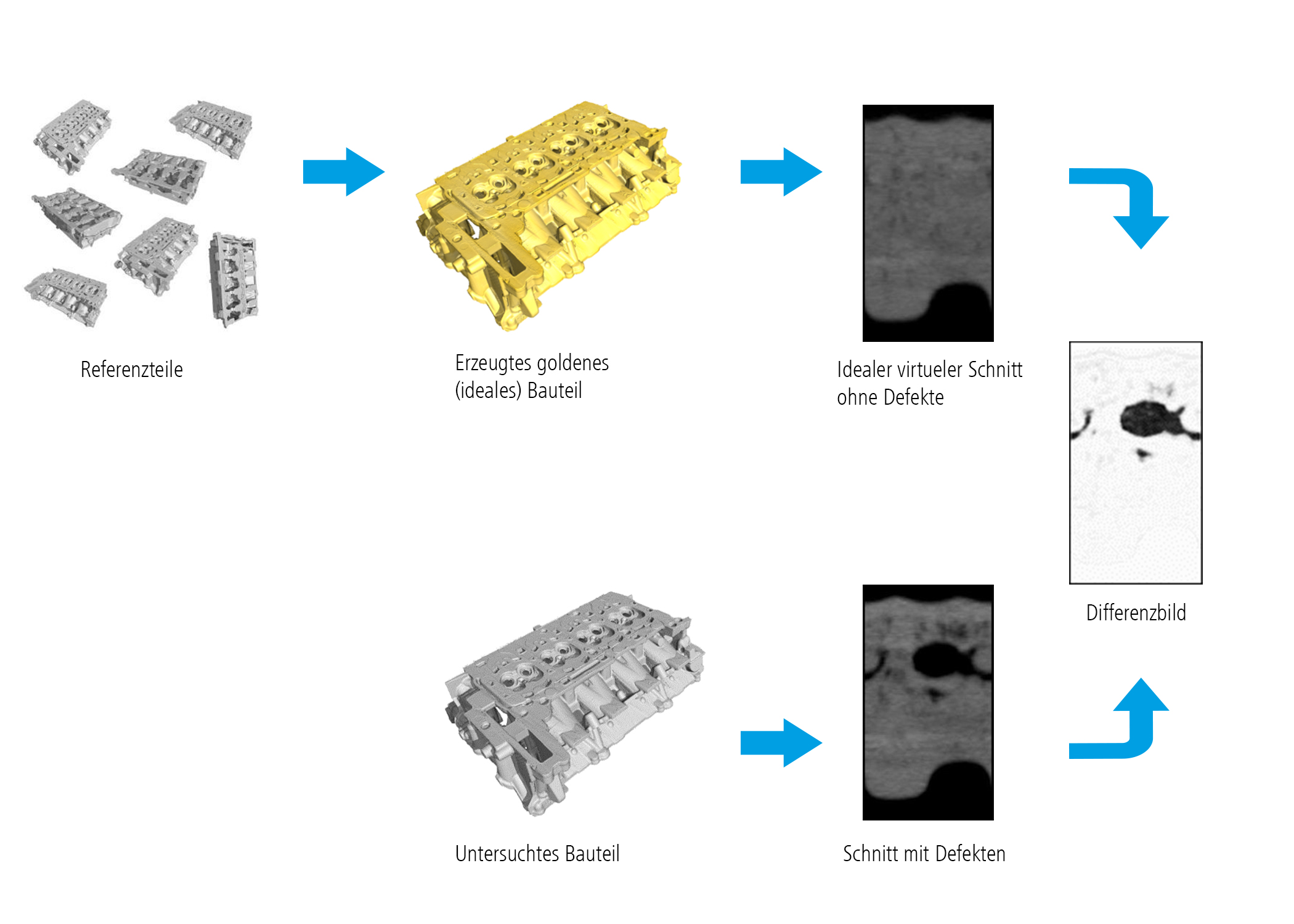

Bild 1 | Für das Training werden ca. 50 reale und im Idealfall als gut befundene Zylinderköpfe mit dem Zeiss VoluMax gescannt und dann alle Volumenmodelle für ein goldenes Teil übereinandergelegt. Die Software Automated Defect Detection klassifiziert aber nicht nur Merkmale, sondern auch geometrische Größen. (Bild: Carl Zeiss AG)

„Werkstücke ohne jeglichen Fehler gibt es nicht“, betont Dr. Torsten Sievers, Application Development bei Carl Zeiss Industrielle Messtechnik. Doch nicht jede Differenz vom CAD-Modell oder anderen festgelegten Soll- und Idealwerten ist gleich ein Problem. „Es kommt ganz darauf an, ob die detektierte Abweichung später zu einer Funktionsbeeinträchtigung führt oder nicht“, so Dr. Sievers weiter. Um diese Entscheidungsfindung zu optimieren, arbeitet BMW direkt in der Fertigungsumgebung mit Computertomographie (CT). Den Systemen wurde beigebracht, welche Defekte im Inneren der Gussteile ein Qualitätsproblem darstellen.

Vorteil: 3D-Volumenmodelle

Zwar gestatten auch 2D-Röntgensysteme die Detektion von Fehlern, doch kann deren Lage und Größe innerhalb des Werkstücks nicht präzise bestimmt werden. Um kein Risiko einzugehen, sortieren Unternehmen wie BMW daher „Teile eher großflächig aus“, wenn beispielsweise Poren, das sind Lufteinschlüsse im Metall, auf den Röntgenbildern sichtbar sind. CT dagegen ermöglichen eine sichere Identifizierung all jener Poren, die durch die weitere Bearbeitung offengelegt würden bzw. die Funktionsfähigkeit beeinträchtigen. 3D-Volumenmodelle gestatten damit eine fundierte Entscheidung, welche Bauteile weiterbearbeitet werden können und welche wieder eingeschmolzen werden müssen. Da zudem ein größeres Fehlerspektrum als mit Röntgenmessgeräten detektiert wird, sinkt auch die Rate an Schlupfteilen. Da die CT-Lösung Art und Lage der Fehler genau erkennt, können in Kombination mit der Qualitätsdatenmanagementsoftware Zeiss PiWeb zudem Rückschlüsse auf mögliche Ursachen – wie eine frühzeitige Abnutzung der Gussform oder weitere Einflussfaktoren während des Gießens – gezogen werden. Die Zeiss-Lösung hilft, „funktionsrelevante Fehlerquellen zu erkennen und damit Defekte zu vermeiden, bevor sie entstehen“, erläutert Sievers.

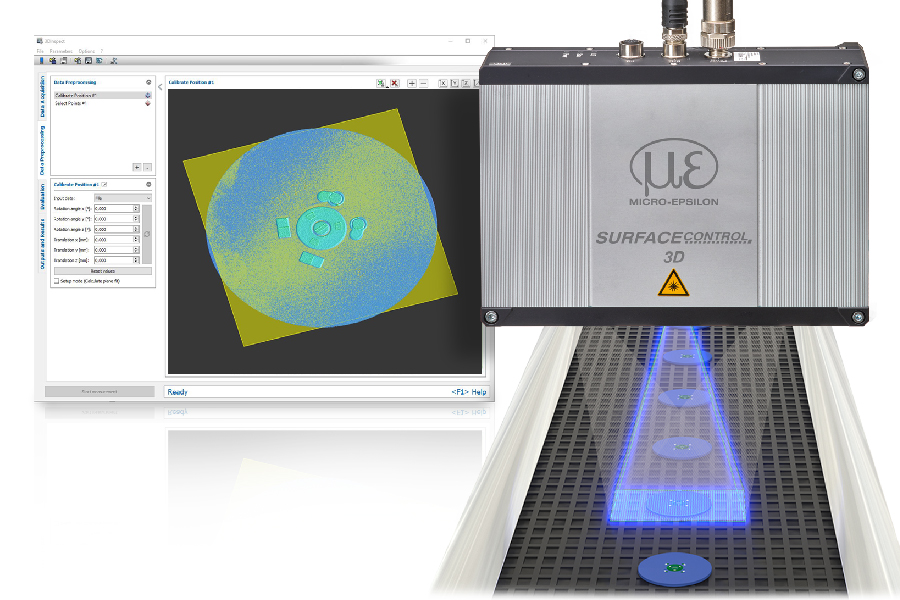

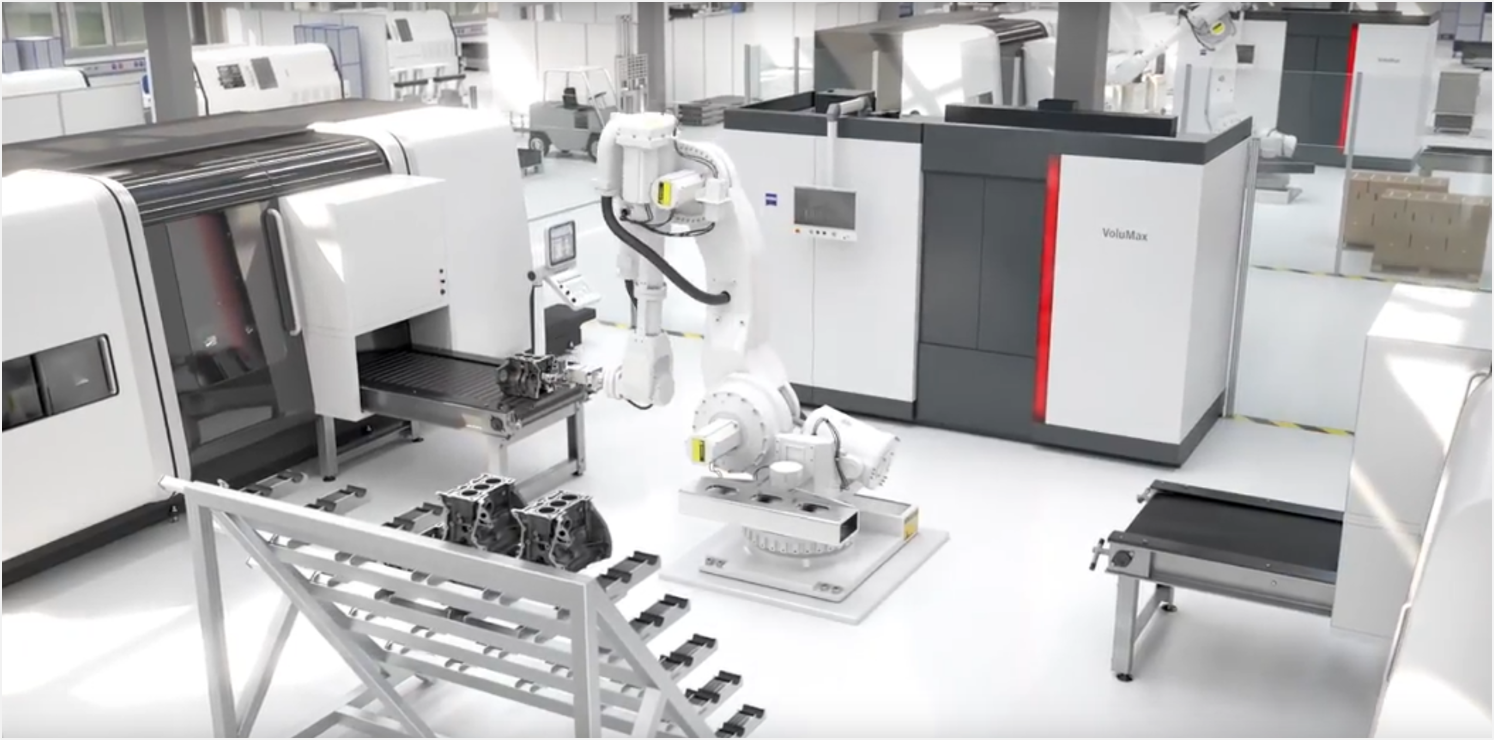

Bild 2 | Ein Roboter nimmt einen Zylinderkopf auf, um das Inline-CT-System VoluMax (r.) zu bestücken. (Bild: Carl Zeiss AG)

CT für die Fertigung

Um eine CT-Prüfung auch in rauen Fertigungsumgebungen zu ermöglichen, verfügt das System beispielsweise über ein ausgeklügeltes Belüftungskonzept, das auch mit einem Klimagerät gekoppelt werden kann. Dadurch wird im Inneren des Zeiss VoluMax Systems die für die Präzision vorgegebene Maximaltemperatur von 35°C sichergestellt. Die für die Qualität der Daten essentiell notwendige Temperaturkonstanz ist selbst dann gegeben, wenn die Zylinderköpfe bereits nach dem Gießen mit ca. 80°C geprüft werden. Um im Fertigungstakt prüfen zu können, musste auch die Scangeschwindigkeit erhöht werden. Daher verfügt das CT-System über eine leistungsstarke Röntgenröhre und einen Detektor, der sehr schnell die Daten auslesen kann. Trotzdem gilt, so der Physiker Sievers, dass „in einem Bruchteil der sonst üblichen Messzeit natürlich nicht die gleiche Bildqualität erreicht werden kann“. Beim Zeiss VoluMax werden in weniger als einer Minute mehrere hundert Bilder vom Zylinderkopf bzw. Kurbelgehäuse aufgenommen. Aus den Bildern errechnet die Software parallel zum Scan ein 3D-Volumenmodell. Die Fehlerdetektion erfolgt, während die nächsten Bauteile bereits gescannt werden. Aufgrund der hohen Taktgeschwindigkeit bei der Bildaufnahme ist die Detailgenauigkeit etwas eingeschränkt, d.h. Abweichungen, die deutlich kleiner als 1mm sind, lassen sich laut Sievers bisher in der Linie noch nicht erkennen. Für die Prüfung der in diesem Prozessschritt relevanten Prüfmerkmale am Zylinderkopf – Restsand, Poren, Kernbrüche, Konturabweichungen und neuerdings auch Wandstärke – reicht die Genauigkeit „natürlich vollkommen aus“.

Machine Learning

Für das initiale Training, z.B. beim Einfahren eines neuen Produkts, werden bei BMW ungefähr 50 reale Zylinderköpfe bzw. Kurbelgehäuse, die über unterschiedliche Prüfverfahren als gut befunden wurden, mit dem VoluMax gescannt. Anschließend werden diese 50 Volumenmodelle übereinandergelegt. So entsteht ein ideales 3D-Modell von einem Zylinderkopf bzw. Kurbelgehäuse, das als Masterpiece für den Abgleich aller weiteren 3D-Volumenmodelle eingesetzt wird. Damit das Gesamtsystem auch bei natürlichen Prozessschwankungen, die nicht qualitätsrelevant sind, sicher zwischen sogenannten guten und schlechten Teilen unterscheiden kann, trainiert BMW das System zudem alle paar Wochen. Das Training wird vollautomatisch per Knopfdruck aus den letzten als gut bewerteten Teilen gestartet. So ist sichergestellt, dass beispielsweise auch nach der turnusmäßigen Aufbereitung der Gussform die Ergebnisse für BMW passen. Die Fehlerdetektion selbst ist kein starres System. Die von Zeiss entwickelte Software Automated Defect Detection kann permanent hinzulernen. Um dem System zu vermitteln, zu welchem Typ Defekte gehören, kennzeichnet der Anwender im konkreten 3D-Volumenmodell diese bzw. markiert sie z.B. als Restsand, Pore oder Kernbruch. Das System wird also auf das Erkennen von funktionsrelevanten Fehlern trainiert und kann dann in allen weiteren Bilddatensätzen derartige Defekte sicher klassifizieren. Zeiss Automated Defect Detection klassifiziert aber nicht nur Merkmale. Die Software bestimmt beispielsweise auch die Anzahl und die Größe der Poren sowie den Abstand zwischen den Poren bzw. zwischen Pore und der nächsten Oberfläche des Werkstücks. Informationen, die ebenfalls helfen, Gut- von Schlechtteilen zu unterscheiden und damit die Ausbeute an Gutteilen zu erhöhen und die Anzahl an Schlupfteilen zu reduzieren. Aus Testreihen weiß BMW, dass die Lösung diese Unterscheidung sicher treffen kann. Poren werden derzeit z.B. mit einer Sicherheit von über 90 Prozent erkannt. Generell hängt die Erkennungswahrscheinlichkeit von der Güte der Trainingsdaten ab, insbesondere dann, wenn die Defekte sehr ähnlich sind, wie bei Pore und Porosität.

Bild 3 | Um eine CT-Prüfung auch in rauen Fertigungsumgebungen zu ermöglichen, verfügt VoluMax über ein ausgeklügeltes Belüftungskonzept. (Bild: Carl Zeiss AG)

Um den Aufwand des Trainings zu reduzieren, denkt Zeiss momentan intensiv darüber nach, wie sich ohne reale Trainingsmodelle allein im virtuellen Raum Merkmale als Defekte labeln lassen. Der Aufwand für die Erstellung eines sogenannten ´goldenen Teils´, der derzeit noch alle paar Wochen betrieben werden muss, würde so wegfallen. Um die Nutzerfreundlichkeit seiner Lösung zu verbessern, arbeitete Zeiss intensiv daran, die Analyse der 3D-Volumenmodelle zu beschleunigen. Dank neuer Algorithmen braucht BMW mittlerweile nur noch die Hälfte der Rechner, um die Volumenmodelle der Zylinderköpfe mit dem Masterbild abzugleichen. Je nach Bauteilgröße reichen drei bis acht PCs, um den Produktionstakt zu halten. Durch diese Leistungserhöhung wurde auch die Prüfung noch größerer Gussteile, wie das Kurbelgehäuse, praktikabel. Detektiert die Software einen Fehler, befördert ein Roboter das Teil auf das als NIO gekennzeichnete Förderband. Damit der gesamte Prozess fehlerfrei läuft und die Scans mit den entsprechenden Bauteilen gematcht werden können, tragen die Zylinderköpfe individuelle Lasergravuren. Diese Data Matrix Codierung ermöglicht eine lückenlose Rückverfolgbarkeit über jeden Fertigungsschritt hinweg. Eine statistische Auswertung der Qualitäts- und Maschinendaten erlaubt zudem eine Optimierung der gesamten Fertigung. BMW hält sich zwar bedeckt und nennt keine konkreten Zahlen zu den jetzigen Schlupfteilquoten entlang der späteren Prozesschritte, aber „dass die Lösung sich rechnet, hat sich in der Branche wohl herumgesprochen“, so Sievers. Das System, das 2017 weltweit lediglich von BMW genutzt wurde, ist mittlerweile auch bei europäischen Zulieferern im Einsatz.