Big Data & Usability

Expertenrunde ‚Die Messtechnik der Zukunft‘ – Teil 2/2

Wie sieht die Messtechnik der Zukunft aus? Um dies zu erfahren, trafen sich Experten von Faro, GOM, Isra Vision, Werth Messtechnik und Zeiss AI sowie ein Anwender im Rahmen des Control Vision Talks Forums. In Teil 2 der Diskussion geht es um Daten-Handling, Bedienbarkeit und Kosten.

inVISION: Welche Rolle spielt zukünftig das Daten-Handling?

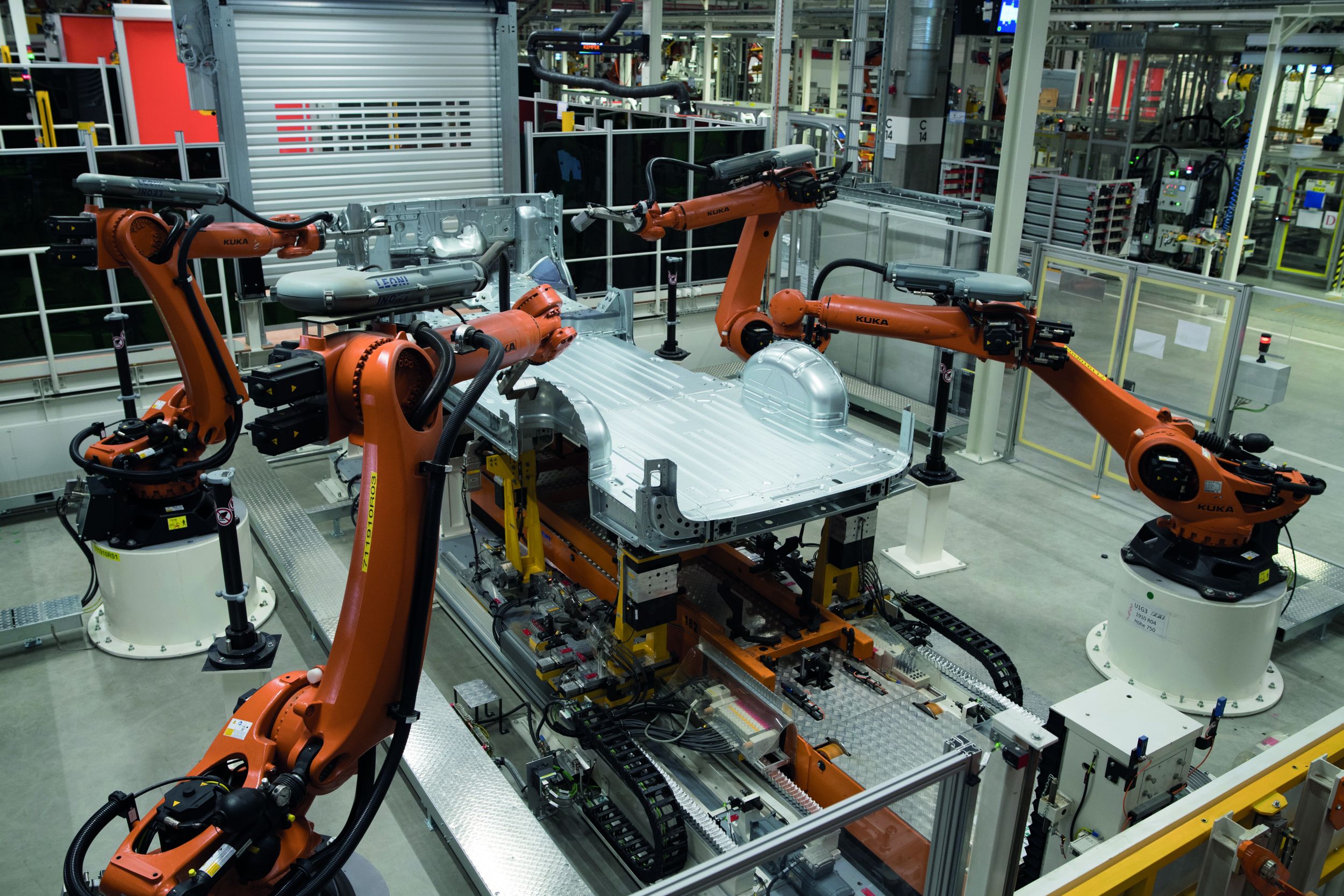

Künstliche Intelligenz (KI) wird immer stärker Einzug halten und die Daten entsprechend auswerten. So könnte beispielsweise aus den erfassten Daten und Prozessparametern einer Bearbeitungsmaschine über KI-Module eine Regelung erfolgen, bei der ein Schweißroboter auf Basis von Inline-Informationen seine Prozessparameter anpasst, um eine Nullfehlerproduktion zu realisieren. Allerdings können solche Aufgaben nicht mit Standardalgorithmen gelöst werden, sondern benötigen eine Applikationsorientierung, das heißt eine dedizierte Entwicklung auf eine bestimmte Applikation und einen Regelkreis.

Dr. Carsten Reich (GOM): Es wird interessant sein, zu sehen, wer sich überhaupt diesem Aufgabenfeld widmen wird. Wir als Messtechnikhersteller können sagen: Wir liefern nur die Messergebnisse und die Produktionsmaschinenhersteller wissen selbst viel besser, was man mit diesen Werten anfangen kann, um eine Produktion zu verbessern. Oder gibt es zukünftig Drittanbieter, die sich speziell um dieses Thema, also das Interface zwischen Messdaten und Produktionsmaschinen, kümmern, da hierfür völlig andere Qualifizierungen notwendig sind. @Interview – Frage: Wer wird Big Data also zukünftig auswerten?

Roland Beyer (Consultant): Der Anwender ist in der Lage seinen Prozess abzubilden und kann Algorithmen bzw. Modelle für diese Verläufe mit parametrieren, aber er braucht hierfür ein Datenmanagementsystem. Was er auch benötigt ist ein Generallieferant, der die Hardware zusammen mit der Software liefert.

Dr.-Ing.habil. Ralf Christoph (Werth Messtechnik): Ich habe zwei Beispiele: Das eine ist das Messen von Schneidwerkzeugen, also Fräsern, Bohrern usw. Dies erfolgt mit Multisensor-Koordinatenmesstechnik. Es wird vom Kunden zusätzlich erwartet, dass wir Daten liefern, die direkt in den Prozess rückgekoppelt werden können, um den Fertigungsprozess damit zu korrigieren. Andere Beispiele sind Kunststoffspritzen oder 3D-Druck. Dort können wir mit Computertomographie Abweichungen schnell komplett erfassen und CAD-Modelle korrigieren. Dies ist ganz klar eine Aufgabe, die beim KMG-Hersteller verbleibt.

Dr. Denis Wohlfeld (Faro): Für Messtechnikhersteller geht es darum, unsere eigenen Sensoren in einer Fertigungslinie miteinander zu vernetzen. Dabei geschieht die Vernetzung auf zwei Ebenen. Zum einen müssen alle Daten gesammelt und als zweites für ein Datenmanagementsystem bereit gestellt werden. Dabei kommt ein interessanter Punkt zum Vorschein: Messtechnikhersteller müssen für ihre Sensoren offene Schnittstellen bereitstellen, damit der Anwender flexibel mit den Sensordaten in seinem System agieren kann.

Holger Wirth (Isra Vision): Zu einer Industrie 4.0 gehören Standards und Schnittstellen, damit eine Interoperabilität möglich ist. Dadurch werden die ganzen neuen Konzepte überhaupt erst realisierbar. In der heutigen zerklüfteten Welt, wo viele Hersteller immer noch ihre eigenen Systeme anbieten, ist das aber nicht so einfach. Auch wir haben seit vielen Jahren eigene Datenbanksysteme, um Daten aufzubereiten und um Rückschlüsse daraus zu ziehen. Letztendlich will der Anwender aber nicht nur Messdaten haben, sondern Korrelationen, also Zusammenhänge erkennen. Letztendlich ist Messen kein Selbstzweck, sondern man misst, um die Qualität zu überwachen und zu verbessern.

inVISION: Was ist bei der Vernetzung von Messtechnik und Daten wirtschaftlich überhaupt machbar bzw. sinnvoll?

Wohlfeld: Mittlerweile wird Kommunikation immer günstiger, das heißt es gibt Chips die wenige Cent kosten und kommunizieren können. Der Mehraufwand einem Chip bzw. einem Sensor die Möglichkeit zu geben, sich mitzuteilen, wird immer preiswerter. Immer mehr Sensoren werden daher diese Möglichkeit nutzen, ihre Daten an ein MES oder eine Datenbank weiter zu geben.

Beyer: Man sollte so viele Informationen wie möglich aus den vernetzten Daten gewinnen, denn das Ziel der Anwender ist es, Messdaten direkt in die Produktion einfließen zu lassen und eine automatische Regelung zu ermöglichen, die der Werker nur noch vom Leitstand aus betrachtet. Hierfür benötigt das System allerdings Prozessdaten, wie Licht, Temperatur usw. Also alles, was der Werker im Hinterkopf automatisch in die Entscheidung einfließen lässt, um seine Produktion zu regeln. Das muss ich über künstlich oder messtechnisch erzeugte Daten nachbilden, vernünftig verarbeiten und dann intelligent entscheiden.

Modrich: Wenn wir z.B. beim Automobilbau bleiben: Die Vernetzung von Qualitätsdaten und Messräumen bei einem weltweiten Produktionsanlauf an fünf verschiedenen Standorten spielt für den Produktivitätsgewinn eine immense Rolle, um dort eine Transparenz zu erhalten und zugleich Produktionsmethoden, die global ausgerollt werden, miteinander vergleichbar zu machen. Zudem gibt es die Möglichkeit mittels Vernetzung Smart Services anzubieten, das heißt die Betriebszustände der Messgeräte zu erfassen, um Predictive Maintenance zu realisieren.

inVISION: Die Anzahl der Messtechniker steigt nicht so schnell, wie die Anzahl der möglichen Applikationen, das heißt Messtechnik muss einfacher werden, damit auch Nicht-Messtechniker die Systeme bedienen können. Welche Trends gibt es dort?

Christoph: Eine Lösung wäre, wenn CAD-Modelle mit integrierten Daten so ankämen, dass man diese auch wirklich verarbeiten kann. Stichwort PMI (Product Management Information): Wir Hersteller haben uns darauf vorbereitet, aber es mangelt derzeit noch an Anwendern. Das Problem besteht darin dem Konstrukteur nahezulegen, dass er sich überhaupt um solche Themen Gedanken macht. In einzelnen Anwendungen läuft es aber bereits. Dort kann man dann ganze Teile und Serien mit verschiedener Geometrie über die gleichen Programme steuern, weil die Informationen über das CAD kommen.

Reich: Vor 20 Jahren war es noch sehr schwierig Roboter zu programmieren, auf denen unsere Sensoren installiert waren. Heute funktioniert die Erzeugung eines Messprogramms für einen Roboter auf Knopfdruck. Wir haben die CAD-Daten und die Inspektionselemente, die gemessen werden sollen. Danach entscheidet die Software aus welchen Richtungen der Sensor auf das Teil schauen muss, damit alles optimal gemessen werden kann.

Wirth: Automatisierung betrifft nicht nur die Datenerfassungsseite, sondern auch die Auswerteseite. Dort haben wir bereits viele Fortschritte, wie KI, die den Anwender entlasten.

Wohlfeld: Einen anderer Trend ist es, den Menschen wieder stärker in die Prozesse einzubringen, um flexibler zu werden. Automatisierung hat zwar den Vorteil, dass man schnell und effizient ist, aber man benötigt Fachwissen. Daher schaut man sich derzeit an, wie man die Flexibilität des Menschen mit der Automatisierung verknüpfen kann, so dass am Ende ein flexibles, automatisch effizientes System entsteht.

Beyer: Wir beobachten in den Auslandswerken, dass die Qualifikation der Bediener deutlich geringer ist, als im deutschen Bereich und dort viele Anwender mit den derzeitigen Systemen überfordert sind. Daher wird man zukünftig den Roboter Aufgaben abnehmen und den Menschen wieder verstärkt einsetzen.

Wirth: Wenn man sich heute einen kollaborativen Roboter ansieht, können wir sehr viel davon lernen. Dabei kommt dann auch wieder der Mensch ins Spiel, denn dieser zeigt dem Roboter, in dem er ihn an die Hand nimmt, was er tun soll.

Christoph: Wir hatten im letzten Jahr eine Lösung am Messestand, bei der ein Roboter, alternativ zum Anwender, ein Koordinatenmessgerät über Tastatur und Bildschirm bedient. Bei anderen Anwendungen werden schon heute alle Programme ‚offline‘ vorab anhand der CAD-Modelle erstellt. Die Bedienung erfordert dann keine Spezialkenntnisse mehr.

Modrich: Ziel muss es sein, dass Messtechnik einfacher zu bedienen ist, auch von Leuten ohne eine entsprechende Ausbildung, um die Qualitäts- und Produktionsprozesse abzusichern. Hier hilft Digitalisierung, um entsprechende Simulationen bereits vor einer Installation durchzuführen. Das Schlimmste, was passieren kann, ist, wenn Sie bei einer Inbetriebnahme nicht mit der Geschwindigkeit des Anlagenbauers oder OEMs mithalten können und dann das Hochfahren einer Produktionsanlage verzögern. Hier gibt es Tendenzen, so viel wie möglich bereits in frühen Phasen durchzuführen, um dann mit den Simulationsergebnissen auf die Baustelle zu kommen und dort die Messprogramme nur noch einspielen zu müssen. Je früher Inline-Messanlagen dem Kunden zur Verfügung stehen, umso mehr kann der Endkunde an Zeit bei einem Hochlauf einsparen.

Beyer: Genau da muss es hingehen. Über Simulation offline die Prozesse schon vorab in die Systeme hinein bringen und dann die Systeme nur noch vor Ort installieren.

Reich: Allerdings haben Kunden teilweise ihre eigenen Konzernstandards, denn sie wollen in der Lage sein, die eigenen Anlagen zu warten und eingreifen zu können. Auf der anderen Seite werden die Systeme aber immer komplexer und wir wollen nicht für jeden OEM eine eigene Sonderlösung bauen, weil diese am Ende nicht ausgereift und optimiert ist. Ziel muss es daher sein, dass die komplexen Messsysteme als Blackbox verstanden werden und dadurch sehr schnell in die Fertigung integriert werden können.

Beyer: Im Vorfeld muss ein System bereits zu 90 bis 95 Prozent funktionieren. Die letzte Anpassung vor Ort sollte sehr überschaubar sein und muss sicher funktionieren.

inVISION: Was darf die Messtechnik der Zukunft kosten?

Christoph: Es gibt etablierte Technologien, wie z.B. die Bildverarbeitung, die anfangs sehr teurer waren, heute aber bereits für unter 100 Euro verfügbar sind. Daneben existieren aber auch Systeme, die so komplex sind, dass sie eben auch teurer sein dürfen. Das Entscheidende ist, dass das Preis/Leistungsverhältnis stimmt und das System das liefert, was es für den Betrag liefern muss.

Reich: Auf der anderen Seite ist es natürlich auch so: Leistungsschwache Kameras bekommt man heute für wenig Geld, aber die will niemand mehr haben, denn der Anspruch wächst mit. Meist bleiben die Preise ungefähr gleich, dafür steigt aber die Leistungsfähigkeit der Systeme drastisch. Spannend wird es, wenn man an eine Good-Enough-Schwelle kommt, das heißt die Messdaten gut genug sind und man anfängt zu schauen, wie man dann Kosten weiter reduzieren kann.

Wohlfeld: Wir sehen immer mehr Low-Cost-Sensoren, wie z.B. die Kinect. Diese ist zwar günstig, aber eigentlich völlig ungeeignet für industrielle Anwendungen. Dennoch untersuchen einige Startups, inwieweit man sie bei nicht-kritischen Industrieapplikationen einsetzen kann. Zukünftig werden wir viele dieser günstigen Sensoren sehen, die in nicht-kritischen Bereichen eingesetzt werden um z.B. Daten für Predictive Maintenance zu liefern.

Modrich: Bei der Automobilindustrie ist es relativ einfach, wie dort eine Budgetierung erfolgt. Die OEMs bzw. die Planung muss darstellen, wie viel Return-of-Investment sie für eine gewisse Investition bringen. In den Feldern, wo wir heute mit teureren und komplexeren Sensoren arbeiten, müssen wir daher zeigen können, was schlussendlich unsere Wertbeiträge für die Produktion sind. Daraus wird sich dann ein Preis definieren

Beyer: Der Return-of-Invest ist das Entscheidende. Messtechnik darf prinzipiell nicht teurer werden, denn die Amortisationszeiten sind in den letzten zehn Jahren auf etwa10 Prozent des damaligen Wertes zurückgegangen. Wir haben sehr oft messtechnische Projekte kurz vor der Ziellinie fallen lassen müssen, weil sich Planzahlen geändert haben. Messtechnik sollte also bei gleichem Preis mehr können.

Christoph: Eine messtechnische Information muss in erster Linie auch stimmen. Nichts ist schlimmer, als wenn man sich auf falsche Informationen verlässt. Dann ist es besser zu wissen, dass man nichts weiß. Daher sollten wir auch konsequent bleiben und nicht nur dem Preisdruck folgen, sondern dafür sorgen, dass auch die Qualität stimmt.

inVISION: Was wünschen Sie sich für die Zukunft?

Wirth: Simplicity, also eine Vereinfachung der Bedienung, Handhabung und Installation. Darüber hinaus werden wir sicherlich neuartige Sensoren sehen, die vielleicht noch mehr Daten liefern, als sie das heute schon tun.

Beyer: Als Anwender möchte ich nicht mehr Messtechnik, sondern intelligentere und schnellere Systeme. Zudem sollen die Daten deutlich intelligenter genutzt und möglichst von einem einzigen Lieferanten gelöst und schlüsselfertig geliefert werden.

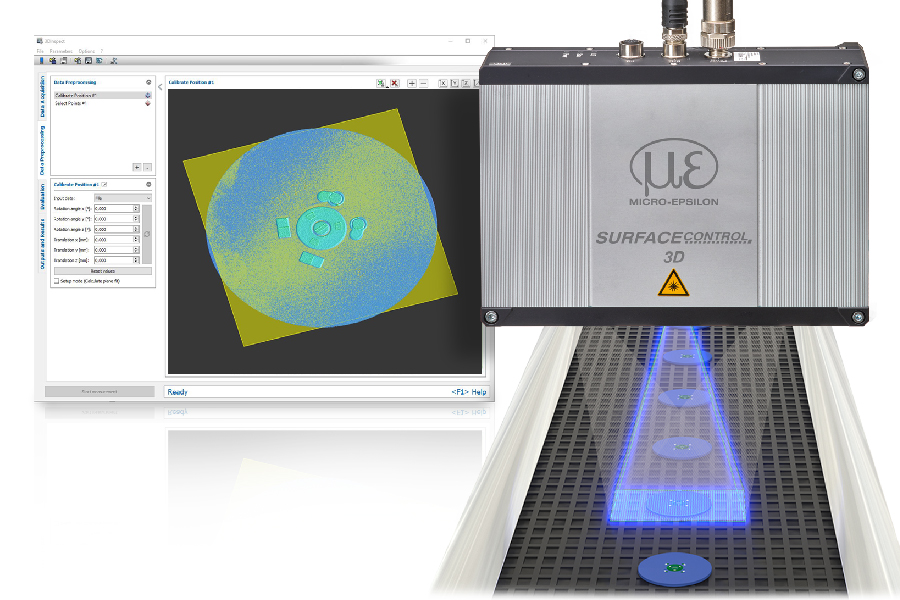

Christoph: Neue Lösungen mit optischen Sensoren, Computertomographie, Multisensorik und das Ganze schneller, genauer und einfacher bedienbar.

Wohlfeld: Da die Digital Natives jetzt in die Unternehmen kommen, wird dort ein ganz neuer Spirit einziehen. Zudem werden immer mehr Plug&Play-Technologien zum Einsatz kommen, das heißt ich kann Systeme ohne großes Fachwissen nutzen und austauschen. Ziel ist es, dass wir eine Fabrik haben, die sich selbst autonom steuert aufgrund der Daten, die eine Messtechnik ermöglicht.

Modrich: Messtechnik soll nicht länger als notwendiges Übel, sondern als Beitrag zur Steigerung der Produktivität in der Smart Factory genutzt werden.

Reich: Messdaten sollen besser genutzt werden, also mehr Nutzen haben. In der Smart Factory der Zukunft spielt Messtechnik eine zentrale Rolle, weil ansonsten eine intelligente Produktion nicht funktioniert.