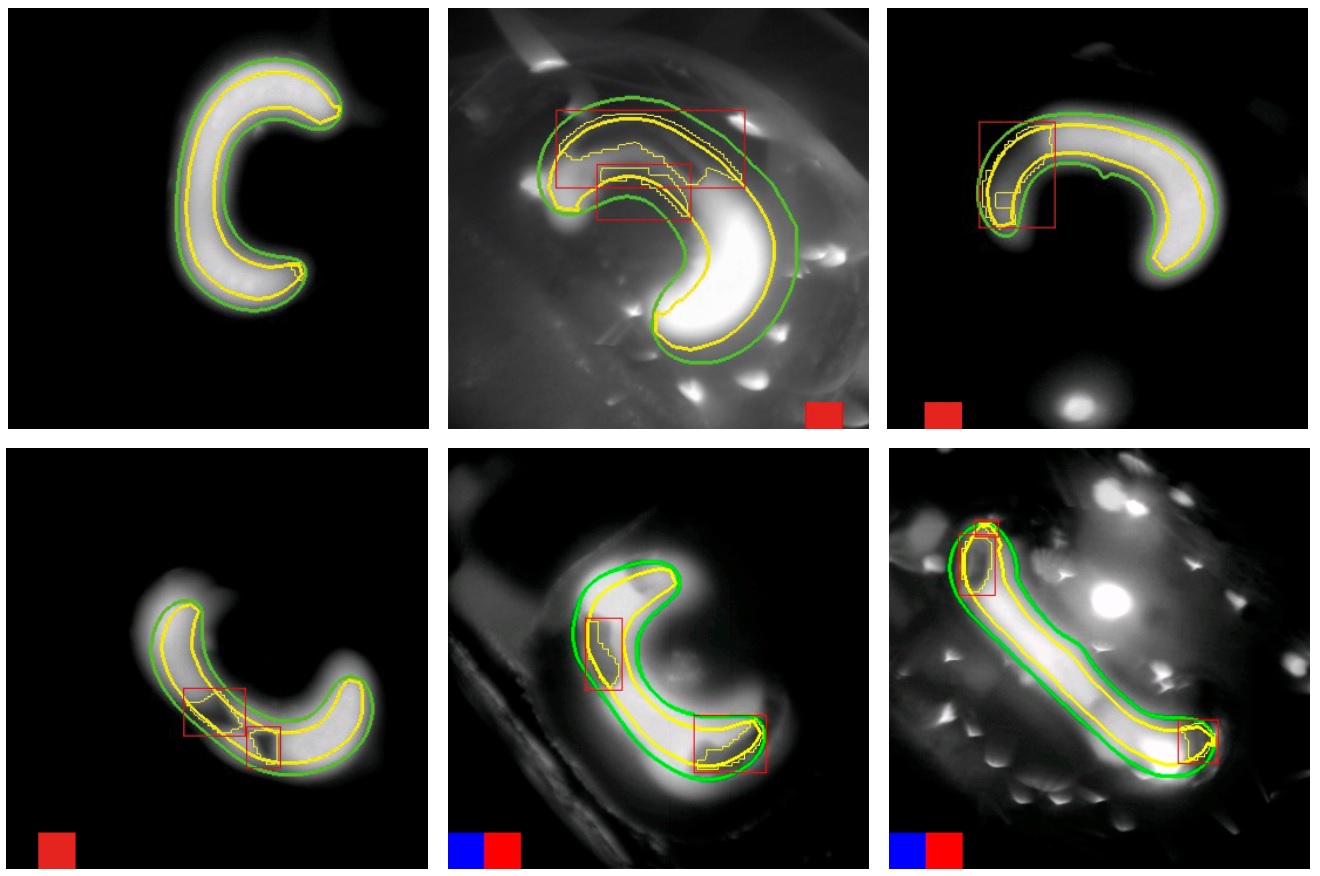

Bild 2 | Wärmebilder von fehlerhaften Schweißnähten mit Fehlermarkierungen. (Bilder: Hema Electronic GmbH)

Systemaufbau

Das seelectorICam Laser ist leicht in die bestehende Produktionsanlage zu integrieren. Voraussetzung ist eine Laserschweißanlage mit Scannerkopf. Das System besteht aus einer Kamera mit Software, einem PC, einer Datenbankschnittstelle für Prüfergebnisse (RDS), einem SPS-Anschluss sowie einem Anschluss am Laser zum Auslösen der Nahtfotos. Mit der intelligenten seelectorICam Laser Kamera ist die Auswertung der Rohdaten bereits in der Kamera in Echtzeit möglich. Sie ist in den Strahlengang des Lasers eingekoppelt und besitzt eine Helligkeitsdynamik von 170dB für starke Bildkontraste. Die Software besteht aus der Bildaufnahme- und Auswertungssoftware an Bord der Kamera und der Bedienersoftware auf dem PC. Die Einrichtung des Systems geschieht in wenigen Schritten: Zunächst werden die Konstruktionsdaten für das Bauteil eingelesen und grafisch dargestellt. Für jede Schweißnaht wird die Form definiert. Anschließend können bereits Probeschweißungen stattfinden. Die Festlegung der Parameter geschieht anhand von wenigen GUT-Bildern. Dazu können Standardwerte oder Erfahrungswerte genutzt und die Feinkorrektur nach dem Ermessen des Einrichters zusätzlich gewählt werden.

System für Aluminium

Aluminium gewinnt zunehmend an Bedeutung im Fahrzeugbau. Daher wurde das Prüfsystem erweitert. Nahtober- und -unterseite werden in zwei Schritten analysiert. Naturgemäß ist es nicht möglich, von der Oberseite der Schweißnaht die Tiefe der Durchschweißung zu messen. Keyhole-Vermessungen und indirekte Auswertungen des Prozessleuchtens liefern hier keine zuverlässigen Aussagen. Deshalb werden die Nahtlage zur Blechkante sowie die Analyse der Durchschweißung herangezogen, um über IO bzw. NIO der Naht zu entscheiden. Neben der Vermessung der Nahtposition zur Kante wird die erfolgreiche Durchschweißung so geprüft, dass nach dem Schweißen der Nähte auf der Oberseite das Bauteil umgedreht wird. Bei guter Durchschweißung ist ein geringer Materialauswurf auf der Unterseite des Unterbleches sichtbar. Fehlt dieser, so ist nicht sicher, dass durchgeschweißt wurde. Nach der Prüfung kann die Unterseite bei Bedarf mit einem defokussierten Laser geglättet werden. Da Aufbau und Bedienung beider Systeme gleich sind, können beide Varianten in derselben Produktionsanlage und sogar im selben System mit unterschiedlichen Programmen eingesetzt werden.