Leistungsfähigkeiten analysieren

Projektierungshilfe dank VDI/VDE/VDMA Richtlinie 2632

In der Praxis kommt es bei der Beschaffung und dem Betrieb klassifizierender Inspektionssysteme häufig zu Missverständnissen und Differenzen zwischen Systemhersteller und Anwender. Die VDI-Richtlinie 2632 kann hier helfen, sowohl bei der Projektierung, als auch bei der Evaluierung des Prüfprozesses. Richtig angewendet, bietet sie eine Grundlage für Optimierungen.

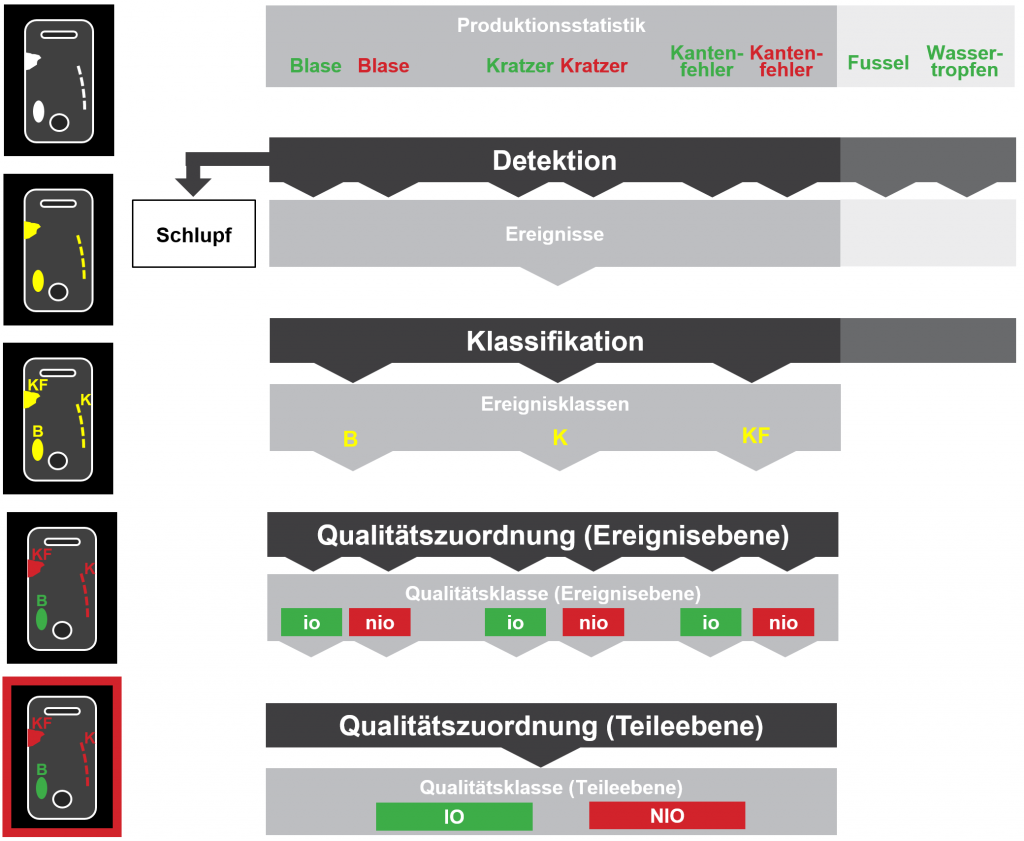

Bild 1 | Schematischer Ablauf des Prüfprozesses (Anmerkung: zur Unterscheidung werden für die Qualitätsstufen auf Ereignis-Ebene Kleinbuchstaben und auf

Teile-Ebene Großbuchstaben verwendet) (Bild: MSTVision GmbH)

Automatische Inspektionssysteme finden stetig wachsende Anwendungsfelder in der Qualitätskontrolle industrieller Produktionen. Allerdings muss die Spezifikation und Beschaffung solcher Systeme in der Praxis oft von Ingenieuren vorgenommen werden, die keine Experten für Bildverarbeitung sind. Zudem können teilweise die Rahmenbedingungen ungünstig sein, wenn Musterteile fehlen, da die entsprechende Produktion noch nicht läuft. Es gab außerdem lange Zeit keine anerkannten Standards, nach denen sich die Leistungsfähigkeit solcher Systeme beschreiben und messen lässt. Diese Gemengelage ist konfliktträchtig und führt oft spätestens bei der Inbetriebnahme zu Auseinandersetzungen. Standards und Richtlinien helfen hier. Dieser Artikel bezieht sich dabei auf klassifizierende Inspektionssysteme im Gegensatz zu rein messenden Systemen, für die es mittlerweile etablierte Standards gibt. Durch Einbeziehung der VDI/VDE/VDMA-Richtlinie 2632 können einige Hindernisse im Projektverlauf umschifft werden. Blatt 1 bietet mit Begriffsdefinitionen eine Gesprächsgrundlage zwischen Projektingenieur und Systemlieferant. Blatt 2 weist auf viele Aspekte hin, die spezifisch für Inspektionssysteme sind und sich so nicht in anderen Lastenheftvorlagen finden. Einer der wichtigsten Erfolgsfaktoren ist aber, dass dem Inspektionssystem vertraut wird, weil es nachweisbar korrekt arbeitet. Im Folgenden wird exemplarisch gezeigt, wie man diese Leistungsfähigkeit in Anlehnung an Blatt 3 der Richtlinie analysieren kann. Eine solche Analyse kann dann zur Optimierung des Prüfprozesses dienen. Als Beispiel wird die Produktion von Displaygläsern betrachtet.

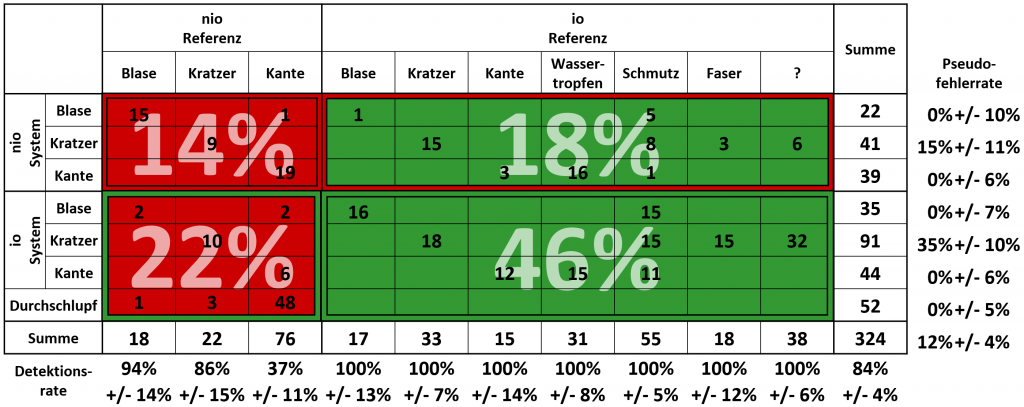

Bild 2 | Kreuztabelle auf Ereignisebene. Die Ereignisklassen werden in Spalten und Zeilen gegenüber gestellt. Die Zusammensetzung der Quadranten

auf Ereignis-Ebene ermöglicht eine Bewertung der Quadranten auf Teile-Ebene. Im unteren bzw. im rechten Rand sind zusätzlich die Detektions-

bzw. Pseudofehlerraten (mit Konfidenzintervallen) für den jeweiligen Ereignistyp angegeben. (Bild: MSTVision GmbH)

Aufteilung des Prüfprozesses

Zunächst ist es hilfreich, den Prüfprozess in einzelne Schritte aufzuteilen (Bild 1). Jeder Produktionsprozess kann zu Produktfehlern (Defekte) führen, die in unterschiedlichen Häufigkeiten vorkommen (Produktionsstatistik). In diesem Beispiel sind es Blasen, Kratzer und Kantenfehler. Je nach Ausprägung, z.B. der Größe, sind Defekte tolerabel (grün) oder nicht (rot). Außerdem können andere Ereignisse, wie Wassertropfen, aufliegende Fasern oder Verschmutzungen auftreten. Im ersten Schritt, der Detektion, stellt ein Inspektionssystem fest, wo potentielle Defekte (Ereignisse) vorliegen. Im zweiten Schritt, der Klassifikation, wird jedes Ereignis einem Defekttyp zugeordnet. Daraus wird anschließend für jedes Ereignis eine Qualitätszuordnung (IO/NIO) abgeleitet. Zuletzt erfolgt, basierend auf allen Ereignissen, eine Qualitätsentscheidung für das gesamte Teil, hier der Displayscheibe. Es ist wichtig zu verstehen, dass eine IO/NIO Entscheidung auf Teile-Ebene nicht nur von der Zuverlässigkeit der beiden Inspektionsschritte abhängt: Je mehr Defekte auf einem Teil vorliegen, desto wahrscheinlicher ist eine fehlerhafte Qualitätsentscheidung für das ganze Teil aufgrund einer falschen Qualitätszuordnung eines einzelnen Ereignisses. Auch hängt die Auswirkung von Fehldetektionen und Fehlklassifikationen davon ab, ob die jeweiligen Ereignisse qualitätsrelevant sind oder nicht. In der Richtlinie 2632 werden daher die Produktionsstatistik, die Leistungsfähigkeit der Inspektionsanlage und die Regeln der Qualitätszuordnung zusammen als Elemente des Prüfprozesses betrachtet.