TITELSTORY: Inline-KMG prüfen Zylinderkopfhauben

Schabmüller bearbeitet in Ingolstadt Zylinderkopfhauben für einen süddeutschen Automobilkonzern in hoher Stückzahl. Um sich bei der internationalen Konkurrenz mit Qualität durchsetzen zu können, setzt das Unternehmen auf eine Inline-Qualitätssicherungslösung von Zeiss. Reklamationen seit der Einführung: null.

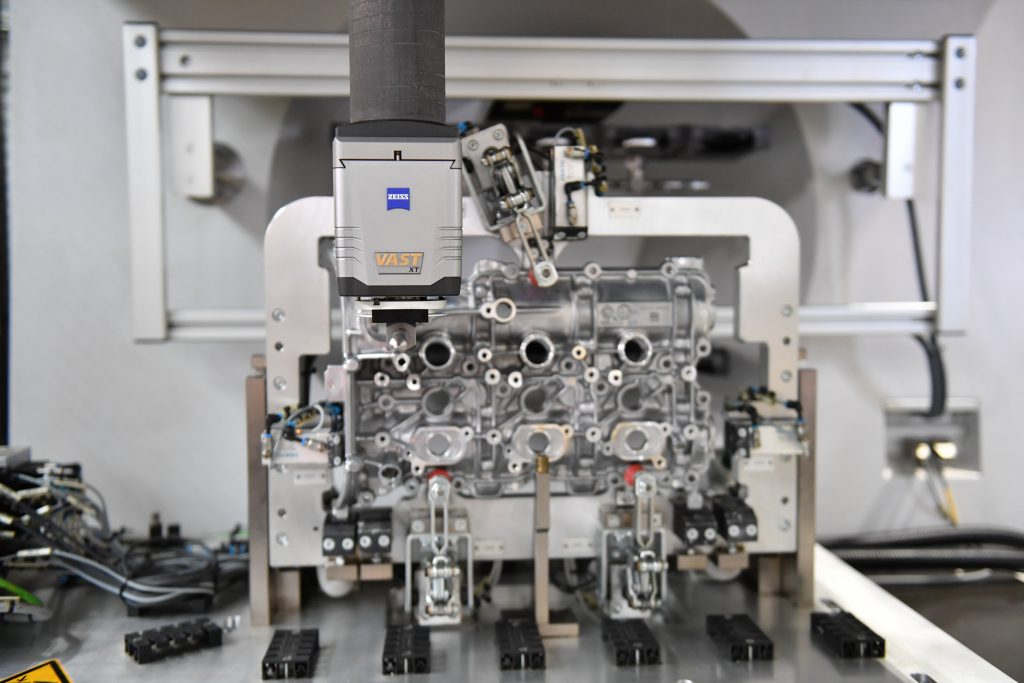

Zwei Zeiss Koordinatenmessgeräte prüfen bei Schabmüller die Qualität von Zylinderkopfhauben. Das Besondere ist, dass die Messgeräte direkt in die automatisierte Fertigungslinie integriert sind. (Bild: Carl Zeiss Industrielle Messtechnik GmbH)

Qualitätssicherung ist für Entscheider in fertigenden Unternehmen oft ein Schmerzpunkt: Ein notwendiges Übel, das viele Kosten verursacht, aber nicht dabei hilft, mehr zu produzieren. Auch Helmut Häckl, Geschäftsführer der Schabmüller Automobiltechnik, ging es so. Sein Unternehmen bearbeitet die Zylinderkopfhaube für alle V6-Benziner-Modelle eines süddeutschen Automobilkonzerns weltweit. Dabei konkurriert das Unternehmen mit Zulieferern in Niedriglohnländern. Wie lässt sich unter diesen Umständen auf wirtschaftliche Weise hohe Qualität sicherstellen? Die Antwort war eine automatisierte Messlösung, die Schabmüller in enger Zusammenarbeit mit Zeiss direkt in die Fertigungslinie integriert hat. Etwa 2.600 der Bauteile werden bei Schabmüller jeden Tag nach der Anlieferung geprüft, zerspant, gemessen und für die Auslieferung vorbereitet. „Das ist mit einigem Abstand unser größtes Fertigungsprojekt und auch ein sehr herausforderndes“, so Helmut Häckl. „Der internationale Wettbewerb unter den Automobilzulieferern ist hart, da ist Kosteneffizienz ein großer Faktor.“ Zugleich bestehen hohe Anforderungen an die Qualität der Bauteile. Um diese Herausforderung zu bewältigen, setzt Schabmüller seit 2017 auf zwei Zeiss Fertigungsmessgeräte samt automatisiertem Beladungstisch, die die Qualität der produzierten Teile prüfen. Das Besondere daran: In Zusammenarbeit mit Zeiss hat Schabmüller die Messgeräte direkt in die automatisierte Fertigungslinie integriert. Die Investition hat sich schnell gelohnt: „Seit wir mit der Inline-Messtechnik von Zeiss die Qualität sichern, haben wir keine einzige Reklamation gehabt“, berichtet Helmut Häckl.

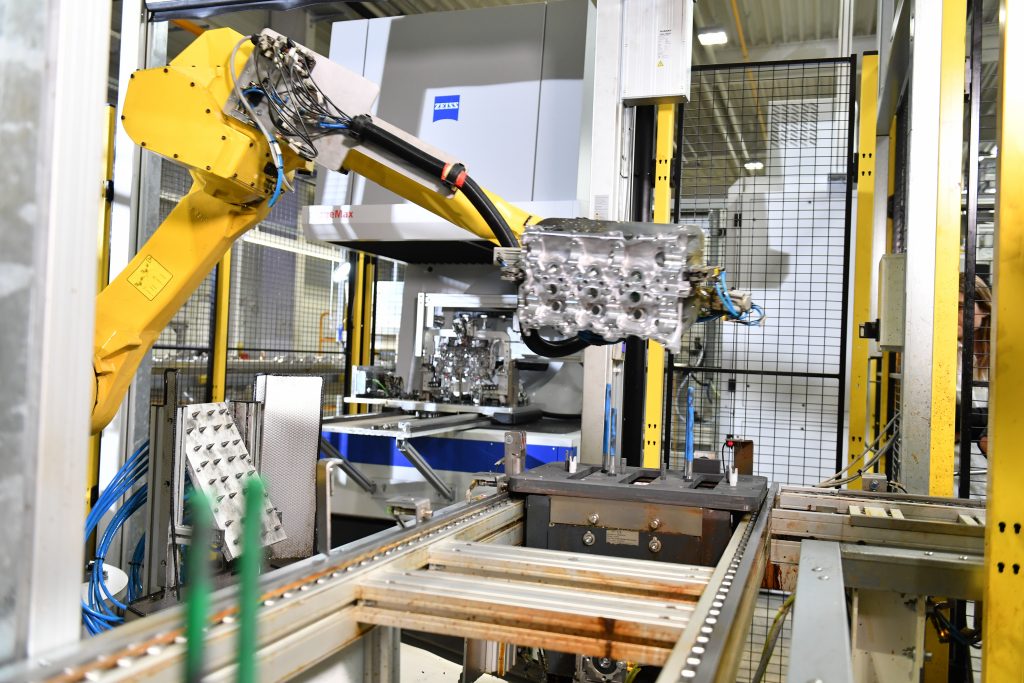

Die Inline-Messstation von Zeiss ist komplett automatisiert: Ein Roboterarm greift die ankommende Zylinderkopfhaube. (Bild: Carl Zeiss Industrielle Messtechnik GmbH)

Automatisierte Fertigungslinie mit integrierter QS

Für die erforderliche Effizienz bei der Bearbeitung sorgt eine stark automatisierte Fertigungslinie: Die angelieferten Rohlinge werden noch von Hand in die erste Station eingelegt, dann geht es weitgehend automatisch über insgesamt 96 Bearbeitungsplätze weiter. Der wesentliche Prozess ist das Zerspanen, um hochgenaue Passbohrungen und Dichtflächen exakt nach Maßvorgabe herzustellen. Roboterarme greifen die Rohlinge vom Fließband auf und legen diese in die Zerspanungsmaschinen ein. Am Ende kommt ein sauber bearbeitetes Teil heraus. In der Regel. Um die Ausnahmen von dieser Regel zuverlässig zu erkennen, ist in der Mitte der Fertigungslinie eine Station mit zwei GageMax integriert, die mit jeweils einem vollautomatischen Beladesystem ausgestattet sind. So ist die Station vollkommen automatisiert in die Fertigungslinie integriert: Ein Roboterarm greift die ankommende Zylinderkopfhaube, hält diese an ein Gebläse, um verbleibende Metallspäne zu entfernen, und spannt sie dann in eine von Zeiss individuell angefertigte Aufspannvorrichtung auf dem Verschiebetisch. Die Taster der Zeiss Inlinelösung fahren dann nach einem definierten Programm die relevanten Merkmale des Bauteils ab. 35 besonders kritische Merkmale können so direkt erfasst und ausgewertet werden. Basierend auf einem Kodierungssystem wählt der Roboter an der Messstation Werkstücke zur Prüfung aus oder leitet diese weiter an die nächste Bearbeitungsstation. Die Kodierung stellt sicher, dass stets Werkstücke aller 96 Bearbeitungsplätze gleichverteilt geprüft werden. So ist stets nachvollziehbar, welche Fertigungsmaschine und Bearbeitungsplätze einen Fehler produziert haben.