Voller Schub

Hitzeschutzprüfung vor dem Start einer Weltraumrakete

Die University of Southern California möchte eine Rakete ins Weltall schießen. Um die Bauteile und das Raketentriebwerk vorab am Boden zu testen, finden Tests in der Mojave-Wüste statt. Mit dabei: eine Wärmebildkamera.

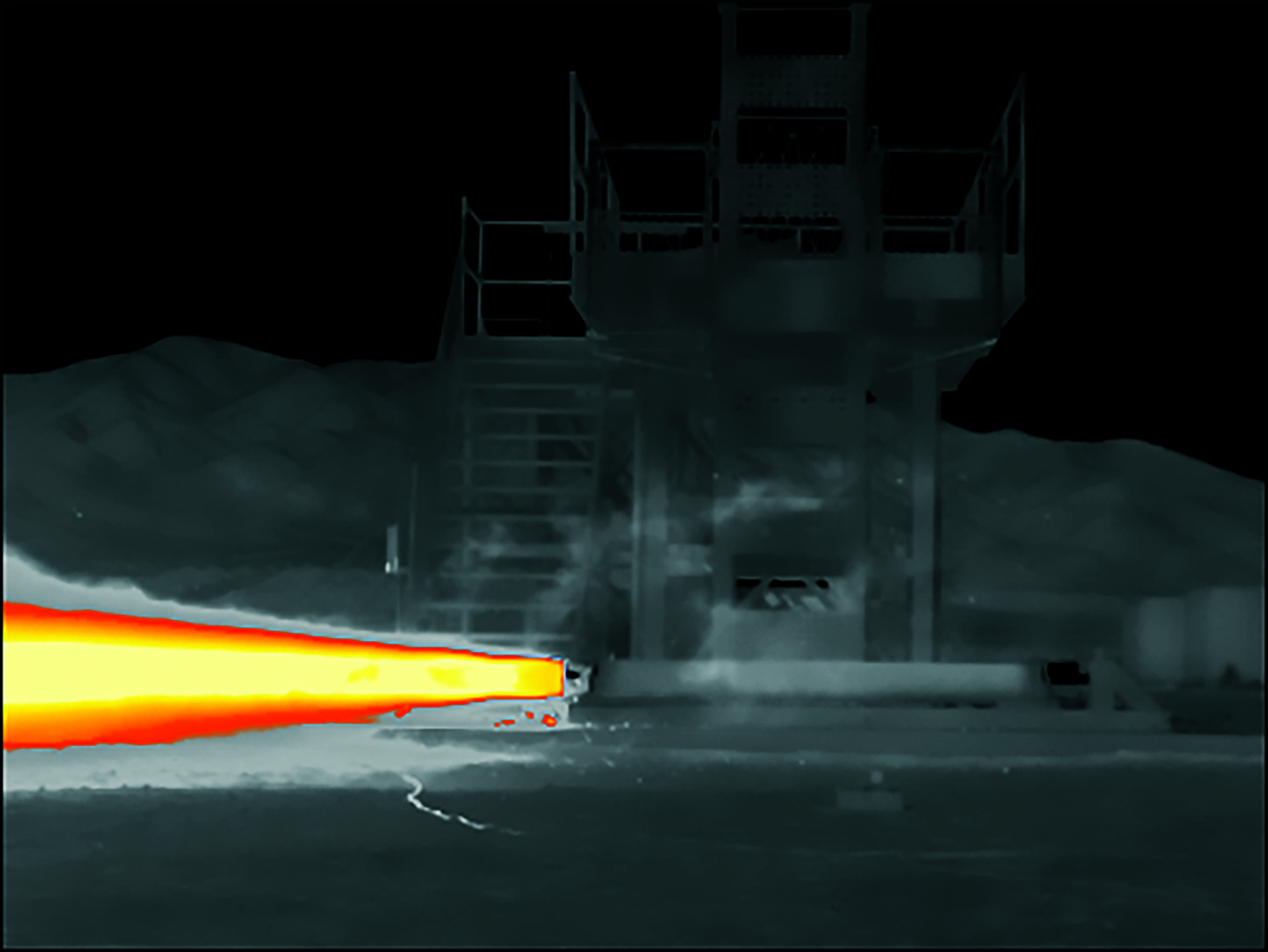

Bild 1 | Einzelbildausschnitt aus dem Wärmebildvideo des USCRPL zum Test des Graveler-II-Raketentriebwerks. (Bild: Flir Systems GmbH)

Neil Tewksbury und sein Team vom Raketentriebwerkslabor der University of Southern California (USCRPL) wollen eine Rakete ins Weltall schießen. Im Rahmen eines inoffiziellen Weltraumrennens zwischen internationalen Universitäten will das Team aber nicht nur als erster einen erfolgreichen Start haben, sondern mit ihrer Rakete auch eine Höhe von 100km über dem Meeresspiegel erreichen. Ihre dafür gebaute Rakete besteht komplett aus selbst gefertigten Bauteilen. Da sie pro Jahr nur ein oder zwei Raketen bauen können, müssen sie die Bauteile vorab am Boden testen, um die einwandfreie Funktionsfähigkeit ihrer Raketen sicherzustellen. Damit das Team bei der US-Bundesluftfahrtbehörde FAA ein Startfenster für seine Weltraumrakete beantragen kann, musste es deren Flugsicherheit nachweisen. Ein Teil dieses Validierungsprozesses fand auf einem Testgelände in der Mojave-Wüste statt. Dabei musste die Integrität des Hitzeschutzsystems des Raktentriebwerkgehäuses und der aus kohlefaserverstärktem Phenolharz konstruierten Düse getestet werden. „Wir müssen das Gehäuse schützen, da es keine sehr hohen Temperaturen standhält“, so Tewksbury. „Die größte Neuerung bei dieser statischen Triebwerkszündung war die Düse.“, fügt Neil Tewksbury hinzu. „Bei der Düse haben wir eine spezielle, ablative* Technologie verwendet, mit der wir hoffentlich so viel Wärme wie möglich ableiten können, um unser hitzeempfindliches Gehäuse zu schützen.“ Dafür musste das Raketentriebwerk Graveler II (Zusammengesetzt aus ground und traveller) einem statischen Bodenzündungstest unterzogen werden. Bei den bisherigen statischen Tests verließ sich Neil Tewksbury beim Erfassen der Wärmemanagement-Daten auf thermoelektrische Elemente. Da diese jedoch nur spezifische Punktdaten liefern konnten, brauchte er eine Lösung, mit der er umfangreichere Daten für diesen Test erfassen konnte. „Wir wollten jeden Hot-Spot auf dem Gehäuse und auf der Düse erkennen können. Wir können jedoch nur eine begrenzte Anzahl von thermoelektrischen Elementen einsetzen“, sagt Tewksbury.

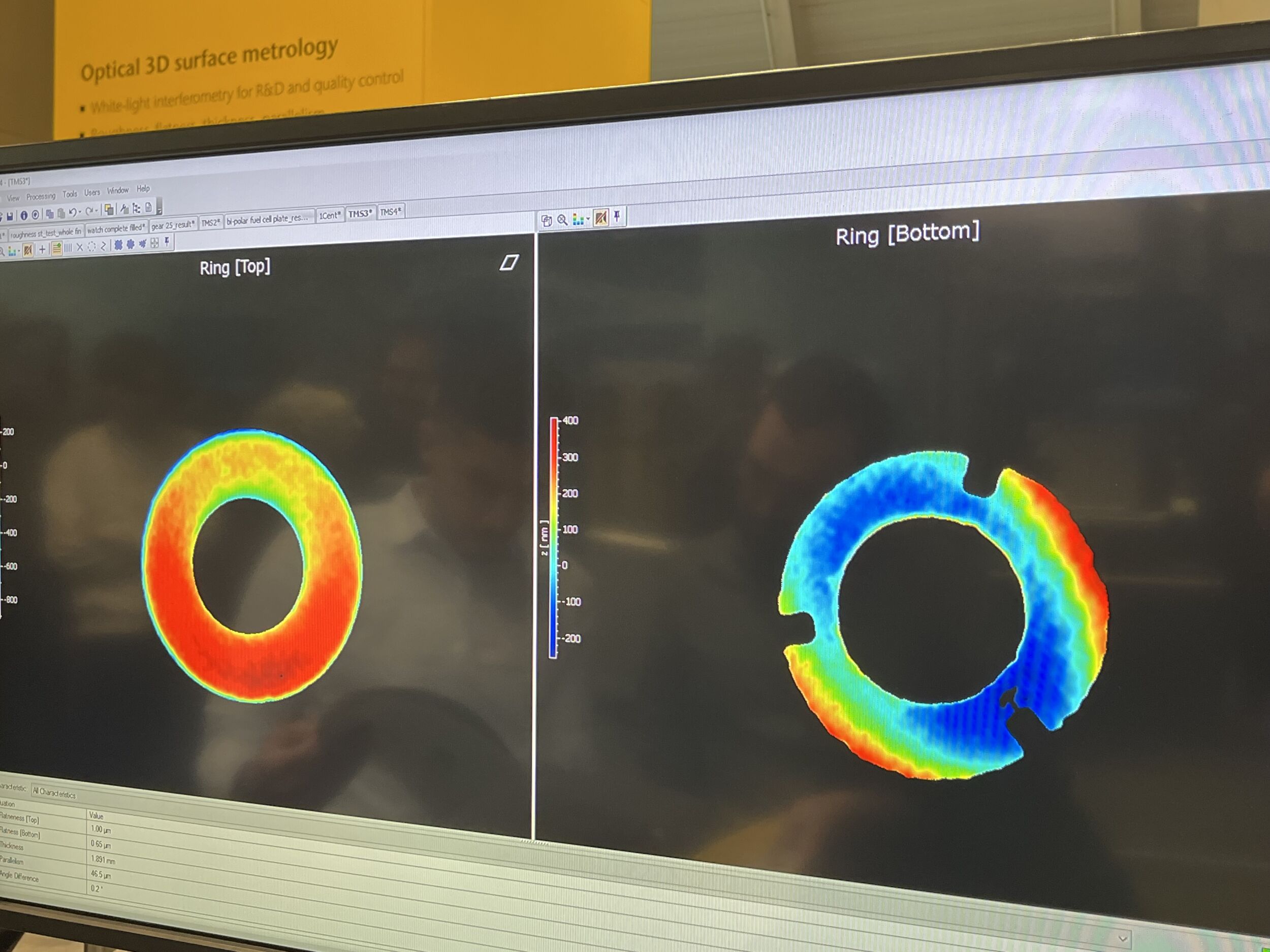

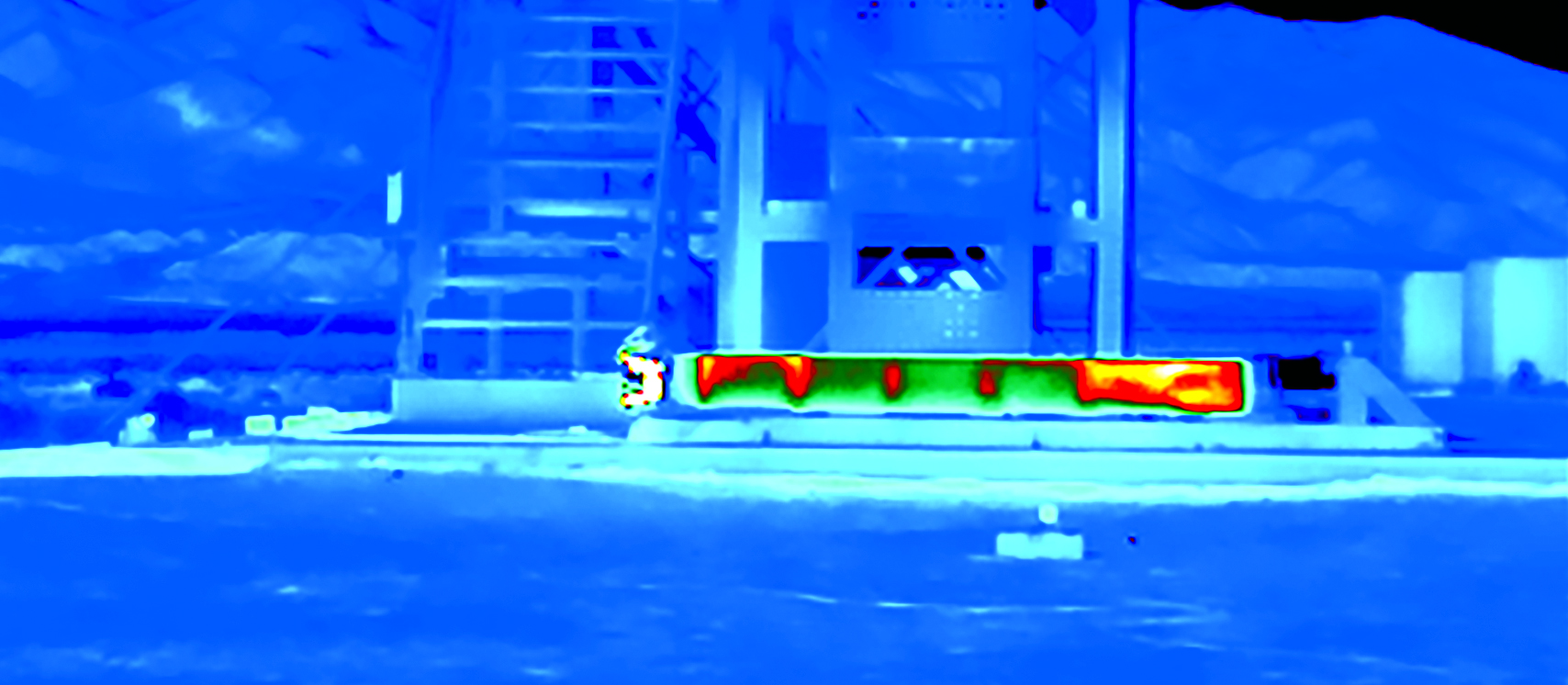

Bild 2 | Nach dem Raketentriebwerkstest lassen sich die einzelnen Treibstoffblöcke (Bates-Grains) noch deutlich erkennen. (Bild: Flir Systems GmbH)

Erfolgreicher Raketentriebwerkstest mit IR-Kamera

Mitte Februar 2018 testete das Raketentriebwerkslabor der USCRPL erfolgreich das Graveler II – das bis dato größte von Amateuren gebaute Raketentriebwerk mit Kompositgehäuse, das jemals erfolgreich gezündet wurde. Dabei lieferte das 2,04m lange Feststofftriebwerk der Klasse R mit einem Durchmesser von 20,3cm einen Gesamtimpuls von 56.944J/s. Vor dem Test fragte Neil Tewksbury einen Flir-Repräsentanten, ob er ihm vielleicht eine Wärmebildkamera leihen könnte. Flir stellte ihm für seinen Test eine tragbare T540 Kamera zur Verfügung, deren Bedienung sich als äußerst einfach erwies. Tewksbury musste sich lediglich ein kurzes Anleitungsvideo in der ResearchIR-Software von Flir anschauen und konnte die Kamera danach sofort für seine Testzündung nutzen. Er versah die Rakete mit einem mattschwarzen Anstrich, um einen konstanten Emissionsgrad zu gewährleisten und das Auftreten von Reflexionen so weit wie möglich zu reduzieren. Am Testtag schaltete er die Kamera ein, gab die Umgebungsbedingungen des Testgeländes in die Kamera ein und stellte sie mit einem ausreichenden Sicherheitsabstand zum Triebwerk auf. Anschließend dokumentierte er den Test mit einem 30-minütigen Wärmebildvideo. Eine der Hauptgründe für den Einsatz der Wärmebildkamera war das Ausführen einer Fehleruntersuchung für den Fall, dass der Test fehlschlagen sollte. „Die Rakete funktionierte perfekt. Außerdem erhielt ich einige aussagekräftige Daten dazu, wie das Hitzeschutzsystem die entstehende Hitze ableitet.“ Nach der Zündung des Raketentriebwerks setzte Tewksbury die Erfassung von Wärmebilddaten fort, während es sich abkühlte. „Nach der Zündung kann man sogar noch mehrere Minuten lang die Grenzflächen zwischen den einzelnen Treibstoffblöcken deutlich erkennen. Unser Raketentriebwerk besteht aus fünf oder sechs aufeinandergesetzten Treibstoffblöcken – den sogenannten Bates-Grains. Die Lücken zwischen den einzelnen Grains kann man tatsächlich als Hot-Spots erkennen.“

Fazit

Mit den Testergebnissen stehen Neil Tewksbury und sein Team kurz davor, ihr Startfenster von der US-Bundesluftfahrtbehörde FAA zu erhalten. Zudem hoffen sie, dass ihre Rakete irgendwo über der Black-Rock-Wüste von Nevada die Kármán-Linie in einer Höhe von 100km über dem Meeresspiegel erreichen wird. Sie arbeiten mit einem Avionik-Team von der University of Southern California zusammen, das für die Flugsoftware, Sensoren und Fallschirmauslösung verantwortlich ist. „Wir schießen unsere Rakete bis kurz über die Kármán-Linie in den Weltraum und lassen sie dann wieder zurück auf die Erde fallen – natürlich sanft an einem Fallschirm“, so Tewksbury.

* Ablative Materialien sind so konstruiert, dass sie auf kontrollierte Weise langsam verbrennen. Die beim ablativen Prozess erzeugten Gase leiten die Hitze vom Raumflugkörper ab, während ihn der verbleibende Feststoff von den überhitzten Gasen isoliert.