Die weltweite Halbleiterknappheit, die im Jahr 2021 begann, prägte die Welt. Einem Bericht aus dem Jahr 2022 zufolge hat der Mangel an Halbleitern dazu geführt, dass sich die Vorlaufzeiten in der Produktion von durchschnittlich drei bis vier Monaten auf zehn bis zwölf Monate verlängert haben. Umsatzverluste in Höhe von 100Mrd. USD häuften sich in der Folge und lenkten viel Aufmerksamkeit auf eine unserer wichtigsten – und gleichzeitig am wenigsten beachteten – Industrien. Mehrere Quellen gehen davon aus, dass die Halbleiterindustrie im Jahr 2030 eine Milliarde Dollar wert sein wird, was sie zu einer der fünf wichtigsten Industrien der Welt machen würde. Um dieses Ziel zu erreichen, sind enorme Investitionen in die Infrastruktur erforderlich. Ein Faktor für dieses Wachstum wird die erneute Führungsrolle der amerikanischen Halbleiterindustrie sein. Heute machen die in den Vereinigten Staaten hergestellten Halbleiter nur noch 12% der weltweiten Gesamtproduktion aus. Das ist ein Rückgang gegenüber einem Höchststand von 37% vor 30 Jahren, laut Statement aus dem Weißen Haus. Selbst bei diesem geringeren Beitrag entfällt der größte Teil nicht auf High-End-Chips mit kleinen Nodes (<10nm). Die US-Regierung möchte diese Situation mit dem im Jahr 2022 beschlossenen, so genannten Chip Act ändern, mit dem sie umfangreiche Investitionen zur Förderung der Forschung, Investitionen in die Infrastruktur und eine robuste Lieferkette zusagt. Auch in Europa soll massiv in die Elektronikfertigung investiert werden, um die Wettbewerbsfähigkeit zu stärken und Abhängigkeiten zu reduzieren.

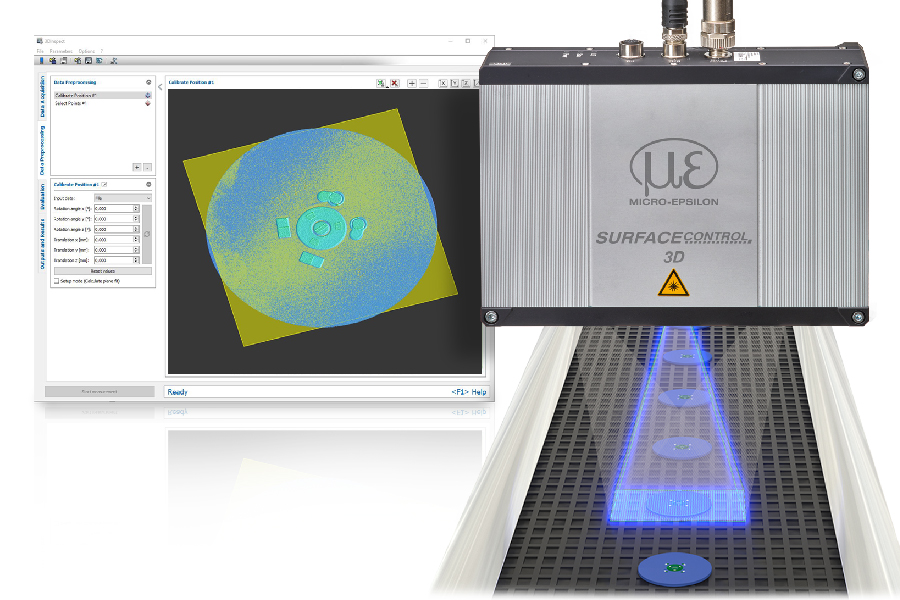

Die enormen Investitionen in die Infrastruktur der Halbleiterfertigung werden über die eigentlichen Halbleiterfabriken (Fabs) hinaus auf die vielen Hersteller von Anlagen und Systemen durchschlagen, welche die Chipproduktion erst möglich machen. Man geht davon aus, dass dies zu einem enormen Wachstum bei Belichtungssystemen und Fotolithografie-Anlagen, sowie bei den Inspektionsanlagen, die zur Bewertung der wichtigsten Phasen des Herstellungsprozesses eingesetzt werden, führen wird. Gleichzeitig wird die Nachfrage nach Innovationen – kleineren Nodes und höheren Erträgen – Schritt halten, wenn nicht sogar zunehmen. Das ist kein leichtes Unterfangen. Hersteller wie TSMC werben für ihre Wettbewerbsfähigkeit mit der Entwicklung von Prozessen mit immer kleineren Nodes, um die Chipgröße zu verringern und den Stromverbrauch bei gleichzeitiger Leistungssteigerung zu senken.

Das Streben nach immer kleineren Merkmalen und höherer Leistung reicht von den Masken, die das Schaltungsdesign definieren, bis hin zu den Substraten, die die integrierten Schaltungen, Leiterbahnen, Schalter, Beschichtungen und andere Komponenten tragen, aus denen eine Leiterplatte besteht. Die Hersteller entdecken allerdings immer neue Schwachstellen, Problembereiche und Defekte, je weiter sie in Richtung Nanoproduktion und darüber hinaus vordringen. Die Lösung sind geringere Toleranzen in jedem Schritt des Produktionszyklus.

Neue Vision-Ansätze nötig

In der Halbleiterfertigung ist die Ausbeute das A und O, denn sie bestimmt den Ausstoß und die Kosten. Geringere Toleranzen und kleinere Komponenten können jedoch eine große Herausforderung für die Qualitätskontrolle darstellen. Hersteller, die kleinere Geometrien fertigen wollen, müssen die Ausbeute durch Inspektionen an mehr Stellen im Prozess auf dem Weg vom Wafer bis hin zur fertigen Leiterplatte steuern, damit sie Fehler früher identifizieren können. Der Schlüssel liegt darin, kontinuierlich mehr Prüfschritte hinzuzufügen, ohne die Gesamtzeit für die Prüfung zu verlängern. Die dafür eingesetzten Bildverarbeitungssysteme müssen eine höhere Auflösung bieten und gleichzeitig die Dauer der Inspektion verkürzen.

Bei integrierten Schaltungen können Merkmale im Nano-Bereich kleiner werden als die üblicherweise verwendeten sichtbaren oder sogar als UV-Wellenlängen. Die für die Erkennung und Quantifizierung erforderliche Präzision kann sich dem tatsächlichen Rauschpegel von Sensoren oder sogar den grundlegenden Funktionsprinzipien nähern. Lösungen erfordern daher neue Ansätze, wie z. B. extreme UV-Beleuchtungen und eine entsprechend präzise Bildgebung. Dies erhöht auch die Anforderungen an die nachgelagerten Komponenten wie die Bildverarbeitungshard- und -software, mit denen die aufgenommenen Bilder für die Entscheidungsfindung umgewandelt und analysiert werden.

Bei Leiterplatten hat die neue Komplexität von Design und Fertigung zu immer subtileren Fehlern geführt. Die Hersteller müssen heute eine Vielzahl von Fehlern, wie u.a. gebrochenes Material, Abrieb, Verunreinigungen, Bruchstücke und Luftblasen erkennen. Die herkömmliche manuelle Inspektion oder regelbasierte Bildverarbeitungssysteme sind dieser Aufgabe u.U. nicht mehr gewachsen. Regelbasierte Bildverarbeitungstechniken sind bei PCB-Komponenten, die große Unterschiede in Form, Farbton, Kontrast und Textur aufweisen, nicht immer zuverlässig. Die Entwicklung eines robusten Inspektionssystems mit herkömmlichen Algorithmen ist dann nicht mehr praktikabel. Infolgedessen nutzen die Hersteller immer öfter KI-Funktionalitäten als Ergänzung für Aufgaben, bei denen herkömmliche Methoden versagen. KI-Algorithmen können an verschiedenen Mustern defekter und nicht defekter PCB-Komponenten trainiert werden, um einen hohen Grad an Präzision bei der Klassifizierung von Komponenten zu erreichen.

KI-basierte Bildgebung

Ein Halbleiter-OEM stand vor dieser Herausforderung, die zu einem Anstieg fehlerhafter Teile führte, die im AOI-Prozess des Unternehmens unentdeckt blieben. Um das Problem zu lösen, implementierte er die Software Sapera mit Astrocyte von Teledyne. Die neue Inspektionslösung kombiniert damit nun regelbasierte Algorithmen und KI-Funktionen in einer AOI-Anlage. Mit Hilfe dieser KI-Software-Tools erreichte er eine Genauigkeit von 98% bei der kontinuierlichen Klassifizierung mit einer Geschwindigkeit von 12 bis 14ms für 200 Bilder und eine Genauigkeit von 100% bei einer Trainingsmenge von 453 guten und elf Bildern von schlechten Musterteilen. Darüber hinaus konnte das Unternehmen eine Genauigkeit von 99,62% bei 259 Bildern und eine Geschwindigkeit von 20ms für die Objekterkennung erreichen, wenn gleichzeitig nach mehreren Fehlern in einem Bild gesucht wurde.