„Die Stahlindustrie ist in einer schwierigen Lage: Ob im Automobilbereich, im Maschinenbau, in der Bau- oder Elektroindustrie – die Anforderungen an Bauteile aus Stahl werden immer höher. Zugleich sinkt das Angebot und steigen die Preise beim Rohstahl“, berichtet Alexander Maier. Als Geschäftsführer des akkreditierten Werkstofflabors SPC könnte er sich beinahe darüber freuen. Denn, so sagt er weiter: „Wir merken, dass Unternehmen dadurch mehr Bedarf an Qualitätssicherung haben, um die Effizienz ihrer Prozesse zu erhöhen. Und genau das ist unser Geschäft als Servicepartner für Werkstoffprüfung und Schadensanalyse.“ Allerdings ist die Planbarkeit der Aufträge erschwert. Umso wichtiger wird für SPC die langjährige Partnerschaft mit Zeiss, sagt Maier: „Optimal aufeinander abgestimmte Hard- und Softwarelösungen, Cloud-Dienste zum Teilen der Ergebnisse und leistungsstarke Automatisierungsfunktionen bedeuten, dass wir zuverlässig reproduzierbare Ergebnisse liefern, und das so effizient wie möglich.“

Qualität von Rohstahl gesunken

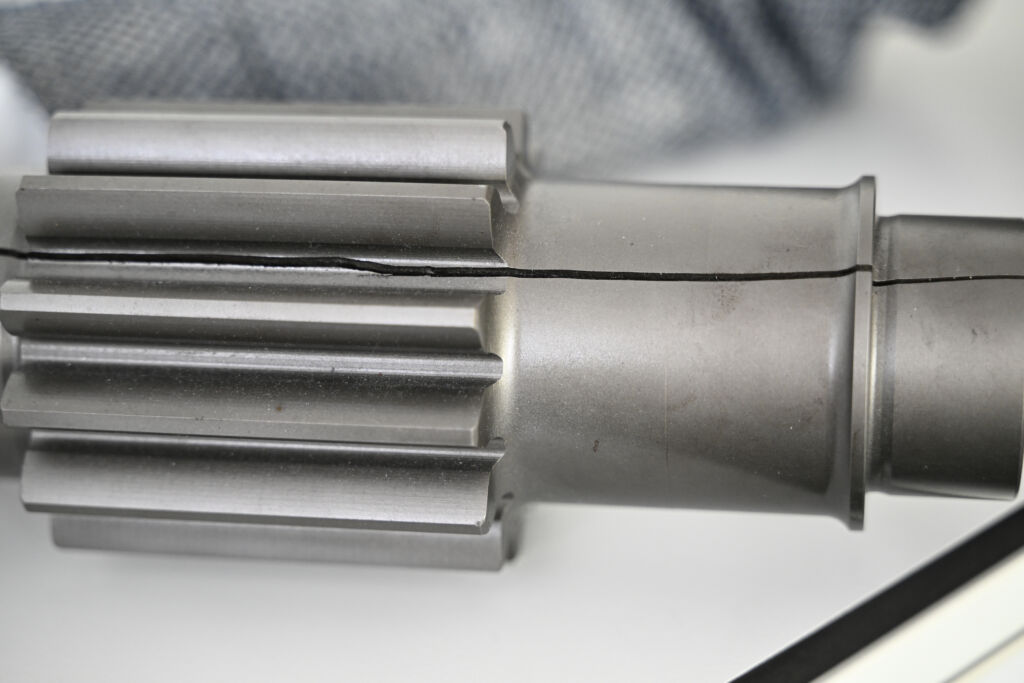

Thomas Schaupp ist Laborleiter bei SPC. Auch er kennt die Schmerzen der Stahlindustrie: „Ein sehr hoher Anteil des Rohstahls kam bis vor zwei Jahren aus Russland, und der war sehr hochwertig. Durch die Wirtschaftssanktionen bezieht Deutschland seinen Stahl jetzt aus anderen Märkten, die nicht immer vergleichbare Qualität liefern.“ Die Industrie mischt dem Rohstahl zudem zunehmend einen gewissen Anteil an Schrott bei – aus ökonomischen Gründen, aber auch, um mit mehr Zirkularität dem wachsenden Bedarf nach mehr Nachhaltigkeit nachzukommen. „Aber auch die Schrottqualität sinkt“, so Schaupp. „Und diese Gesamtlage – Rohstahl von niedrigerer Qualität und schlechterer Schrott – führt dazu, dass stahlverarbeitende Unternehmen Probleme mit der Materialqualität erleben, die sie seit vielen Jahren nicht mehr gesehen haben.“ Das hat oft gravierende Folgen für die daraus entstehenden Bauteile, wie bei einer Ritzelwelle, die ein Kunde von SPC, ein Stahlverarbeiter, zur Prüfung eingereicht hat. Thomas Schaupp erklärt: „Der Hersteller der Ritzelwelle hat sich beim Stahlhändler beschwert, nachdem eine komplette Charge im Herstellungsprozess der Länge nach aufriss. Der Stahlhändler hat uns damit beauftragt, nach der Ursache zu forschen.“ SPC konnte bereits wenige Tage später die Ursache klar feststellen.

Licht- und Rasterelektronenmikroskopie

„Auf den ersten Blick sah der Bruch für uns danach aus, als wäre er durch eine Beschädigung an der Oberfläche des rohen Teils während dem Härteprozess entstanden“, berichtet Schaupp, „also ein Riss von außen nach innen.“ Doch die hochauflösende Analyse eines Bruchstückes aus einer zerstörten Ritzelwelle mit dem Digitalmikroskop Smartzoom 5 legt einen anderen Schluss nah: „Schon mit bloßem Auge konnten wir an der entnommenen Probe erkennen, dass der Stahl an der Zentralachse im Inneren stark dunkel verfärbt ist, was nach außen hin abnimmt“, erklärt Thomas Schaupp. „Und die mikroskopische Analyse zeigt: Um die zentrale Achse ist eine sogenannte Verzunderung, also Oxidation des Stahls erkennbar. Der Bruch entstand also von innen.“

Um das Gefüge im Inneren noch genauer zu analysieren, erstellten die Mitarbeiter von SPC eine weitere Probe, einen metallografischen Schliff, eingebettet in schwarzes Epoxidharz, glattpoliert und an der Oberfläche mit einer Säure behandelt. „Der Ätzvorgang bewirkt eine chemische Reaktion des Materials“, erklärt Thomas Schaupp“, dadurch können wir unter dem Mikroskop sehen, ob und wo sich eine Verunreinigung im Material befindet.“ Hierfür untersuchten die Mitarbeiter die Probe mit dem Zeiss Axio Imager, ein hochauflösendes Weitfeldmikroskop für automatisierte Materialforschung. Thomas Schaupp berichtet: „Die Analyse hat bestätigt, dass nahe der zentralen Achse eine Seigerung stattgefunden hat, also eine Verunreinigung; zusätzlich sahen wir nichtmetallische Einschlüsse. Dadurch wurde der Stahl spröde.“

Im letzten Schritt galt es zu erkennen, aus welchen Materialien die Verunreinigung besteht. Hierfür prüften die Mitarbeiter den metallografischen Schliff von der Ritzelwelle mit dem Rasterelektronenmikroskop EVO. Mithilfe dessen zusätzlicher Fähigkeit zur energiedispersiven Spektroskopie (EDX) können sie eine chemische Materialanalyse durchführen. Die Analyse zeigt: Im Stahl der Ritzelwelle gab es nahe der Zentralachse nichtmetallische Einschlüsse mit hohen Gehalten an Mangan und Schwefel sowie Seigerungen der Elemente Schwefel und Phosphor. Thomas Schaupp erklärt: „Normalerweise wären diese Verunreinigungen noch tolerierbar, aber genau an dieser Stelle wurde eine Bohrung angesetzt, die das Material besonders strapaziert hat, und es kam zum Bruch.“ Seine Bewertung des Sachverhalts: „Ja, der Stahl, den unser Kunde geliefert hat, war verunreinigt, aber das war innerhalb der Norm. Das Unternehmen, das daraus die Ritzelwelle hergestellt hat, hätte meiner Ansicht nach für diesen Verwendungszweck engere Toleranzen fordern sollen.“

30% schneller zu Ergebnissen

Durch den korrelativen Workflow zwischen Licht- und Rasterelektronen-Mikroskopie von Zeiss konnte das SPC Werkstofflabor dieses Ergebnis innerhalb weniger Tage ermitteln. „Genaue, zuverlässige Ergebnisse sind natürlich wichtig, aber ebenso, diese schnell zu erhalten“, sagt Thomas Schaupp. Die Anschaffung der Ausstattung des Labors steht in der Verantwortung von Thomas Schaupp als Laborleiter, und für ihn gibt es keine Alternative zu Zeiss. „Zwei Dinge machen Zeiss einzigartig: Erstens die optimal aufeinander abgestimmte Hard- und Software. Da funktioniert alles intuitiv und einfach, und dank der Automatisierungsfunktionen eben auch schnell und effizient. Mit anderen Lösungen hätten wir da sicher 30% mehr Zeitaufwand.“ Das ist für SPC gerade in Zeiten des Fachkräftemangels und hohen Arbeitsaufkommens wichtig. Der zweite Vorteil von Zeiss gegenüber anderen Anbietern: die cloudbasierte Datenbank ZEN Data Storage, mit der Ergebnisse der Materialanalysen mit Kunden transparent geteilt werden können, deren Einsatz auch bei SPC geplant ist. Thomas Schaupp dazu: „PDFs via E-Mail zu verschicken ist heute einfach nicht mehr zeitgemäß, und Zeiss bietet uns einen Weg, genau das zu vermeiden.“