Das Automobil verändert sich, wird elektrisch und vernetzt. Doch Fortschritt passiert nicht nur unter der Haube, auch die äußeren Teile bleiben wichtig. Denn Design beeinflusst wesentlich die Kaufentscheidung. Zudem machen Innovationen im Karosseriebau Automobile leichter und sicherer. Und Karosserien müssen sich den Anforderungen der Elektromobilität anpassen, etwa bei der Integration von Batterien und effizienter Kühlung. Ästhetischer und technischer Fortschritt führt dazu, dass moderne Karosserien komplexe Formen und Konturen sowie diverse Oberflächenmaterialien enthalten. Das stellt die Qualitätssicherung vor große Herausforderungen. Zeiss liefert hierfür mit dem neuen Sensor Abis III eine Lösung, die neue Maßstäbe bei Geschwindigkeit, Auflösung und Defekterkennung bei der Oberflächeninspektion setzt. Erste Pilotprojekte zeigen: Die automatisierte 100%-Prüfung ist Realität, in Presswerk und Rohbau der Automobilbranche, in der Luft- und Raumfahrt sowie dem Transportwesen, inline und atline.

Bildaufnahme in Bewegung

Der Produktionsrhythmus in der Automobilindustrie ist heute so schnell wie nie – schließlich muss eine hohe Nachfrage nach Mobilität gedeckt werden. Bei der Qualitätssicherung ist daher oft ein Kompromiss zwischen Gewissheit und Produktivität nötig. Das gilt besonders dort, wo Oberflächeninspektionen manuell durchgeführt werden. Die visuelle Prüfung dauert, erfordert viel qualifiziertes und erfahrenes Personal und bietet keine durchgängige Dokumentation der Prüfergebnisse. Das macht statistische Auswertung und datengestützte Prozessverbesserung unmöglich.

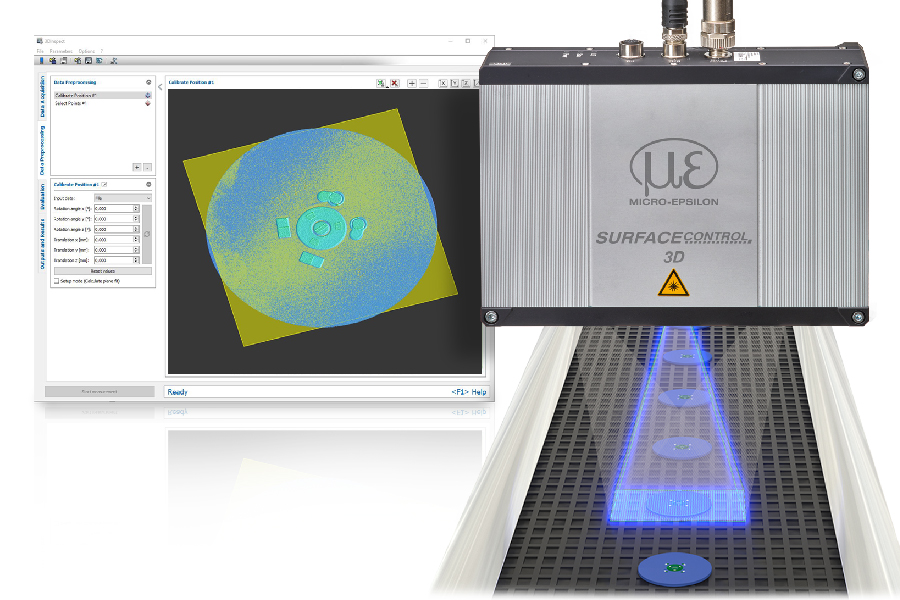

Die Qualitätssicherung mit einem optischen Sensor ist im Vergleich dazu eine deutliche Verbesserung. Doch bisher war vor allem die Geschwindigkeit der Bildaufnahme ein Flaschenhals. Der neue Zeiss Abis III bietet eine Bildaufnahmefrequenz bis zu 20Hz und ist damit nochmals deutlich schneller als der bereits sehr performante Vorgänger Zeiss Abis II. Zum ersten Mal ermöglicht dies eine uneingeschränkte Nutzung von maximalen Robotergeschwindigkeiten, zumal die Bildaufnahme, wie schon beim Zeiss Abis II, in Bewegung erfolgen kann. Der Sensor, befestigt auf einem Roboterarm, kann so große Flächen in kürzester Zeit automatisiert scannen.

SNR-Booster für hohe Tiefenauflösung

Eine weitere Schwierigkeit der optischen Inspektion war bisher das Materialrauschen, also hohe Helligkeitsunterschiede von Pixel zu Pixel bei Materialien wie feuerverzinktem Blech oder Aluminium. Das kann je nach Material zu unterschiedlich hoher Auflösung bei der Defekterkennung führen – so könnte der gleiche Sensor bei elektrolytisch verzinktem Stahl Dellen oder Beulen schon mit einer Tiefe von 10µm erkennen, während es bei Aluminium 20µm sind. Dieses Problem löst der Zeiss Abis III durch einen „Signal-to-Noise-Ratio-Booster“, eine Kamera mit 16 LEDs, die den Einfluss von Helligkeitsunterschieden bei verschiedenen Materialien deutlich reduziert. Das führt zu einer konsistenten Tiefenauflösung und auch kleinste Defekte werden zuverlässig erkannt.

Multi-Color-Light-Technologie

Dank Multi-Color-Technologie mit sechs Farbkameras und 180 LEDs erkennt der Sensor alle relevanten Produktions- und Materialfehler zuverlässig. Bisher waren beim Einsatz eines optischen Sensors wie Zeiss Abis II im Presswerk zum Beispiel feine Druckstellen in weichem Aluminium schwer bzw. nicht erkennbar. Im Rohbau konnten zudem Defekte wie kleine Kratzer, Klebereste oder Schweißspritzer unentdeckt bleiben. Dies erschwerte zuweilen den Einsatz eines optischen Sensors und machte zusätzliches Personal erforderlich – mit allen geschilderten Nachteilen für Effizienz und Prozessqualität. Christian Schleith, Optik-Ingenieur und Softwareentwickler bei Zeiss, war an der Entwicklung von Zeiss Abis III beteiligt: „Mit Zeiss Abis III können Hersteller erstmals Oberflächen automatisiert inspizieren, ohne Kompromisse bei der Produktivität eingehen zu müssen. Alle relevanten Defekte lassen sich schnell erkennen. Und mit den umfangreichen Daten, die dabei entstehen, können Nutzer ihre Prozesse noch effizienter machen. Exakt solche Lösungen sind für die Fertigung und Qualitätssicherung der Zukunft gefragt – und wir bieten sie schon heute.“

www.zeiss.de