In diesem Projekt werden durch metallurgische Beeinflussung mit der Nutzung des sogenannten Low-Transformation-Temperature (LTT) Effekts gezielt Druckspannungen erzeugt. Dies erfolgt durch eine lokale Volumenausdehnung, initiiert durch verzögerte martensitische Phasenumwandlung bei reduzierter Temperatur. Der Fokus liegt auf der Eigenspannungskompensation durch Prozessbeherrschung der Phasenumwandlung zur gezielten thermischen Dehnungskontrolle im Strahlschweißprozess. Um die dabei verursachte Bauteildehnung beobachten zu können, wird mit der in-situ Bildkorrelations-Messmethode die Oberflächendehnung beobachtet.

Aufbau

Die beschriebene Versuchsreihe wurde an einer Anlage der Steigerwald Strahltechnik mit einer maximalen Beschleunigungsspannung von 150kV durchgeführt. Ein Baustahl S235JR (Abmaße 100x50x5mm) wurde mit einem 1mm Volldraht G25 20 (EN ISO 14343-A: G25 20/ AWS ER310) von ESAB in einer Lage geschweißt. Dadurch konnte die chemische Zusammensetzung in der Naht manipuliert und der LTT-Effekt ausgenutzt werden. Die Bildkorrelation wurde mit dem System Q-400 von Dantec Dynamics durchgeführt. Der Elektronenstrahlschweißprozess wird prozessbedingt in einer Vakuumkammer durchgeführt. In dieser Kammer befindet sich sowohl die Schweißprobe, als auch die zur Ausleuchtung des Prozesses notwendigen Beleuchtungen (Bild 1).

Probleme bei der Bildaufnahme

Zur Durchführung der Bildkorrelation müssen zwei Kameras den Prozess beobachten können. Dabei ergeben sich allerdings Herausforderungen, für den Einsatz optischer Messmethoden in einer Elektronenstrahlkammer. Vier Aspekte müssen berücksichtigt werden, um Aufnahmen zu ermöglichen: a) Kühlung der Kameras, b) Verschmutzung durch Prozessgase, c) Röntgenstrahlung und d) Eigenleuchten des Strahlschweißprozesses. Da der zu untersuchende Schweißprozess in einer Vakuumkammer erfolgt, ist die Kühlung der Kameras erschwert. Konvektive Kühlung durch Druckluft ist aufgrund des Vakuums nicht möglich. Hinzu kommt, dass durch die Prozessgase die Kameralinsen/-filter verschmutzen können. Außerdem erzeugt das Auftreffen von Elektronen auf der Probenoberfläche Röntgenstrahlungen, die bei längeren Schweißprozessen zu Defekten in der Messtechnik führen kann. Zuletzt entsteht ein starkes Eigenleuchten (Prozessleuchten), während der Schweißung. Dieses verhindert eine Aufnahme der Schweißnahtnähe.

Um eine Prozessaufnahme mit den Kameras zu ermöglichen und gleichzeitig zu kühlen, wurde eine Atmosphärenkammer konstruiert und in die Vakuumkammer verbaut. Die Atmosphärenkammer wird mit Druckluft gespült, um die Messtechnik zu kühlen. Der Prozess wird durch ein Glasfenster an der Kammerwand beobachtet. Die Herausforderung war hierbei, die Dichtigkeit der Atmosphärenkammer zu gewährleisten, sodass diese dem Unterdruck der Vakuumkammer standhält. Als Schutz gegen Verschmutzung der optisch kritischen Elemente wird das am ISF entwickelte Optishield verwendet. Die Zuführung einer geringen Menge an Schutzgas gewährleistet hierbei eine einwandfreie Videoaufnahme des Schweißprozesses, da durch die Volumenexpansion des Schutzgases eine Art Schutzglocke vor dem Glasfenster entsteht. Hierdurch werden Verschmutzungen ausgehend vom Schweißprozess ferngehalten, wobei die verwendete Gasmenge so gering ist, dass das Vakuum in der EB-Kammer nicht einbricht. Die Kammerinnenwand wurde mit Blei ausgekleidet, um zumindest den Grundkörper der Kameras vor der Röntgenstrahlung zu schützen.

Eigenleuchten unterbinden

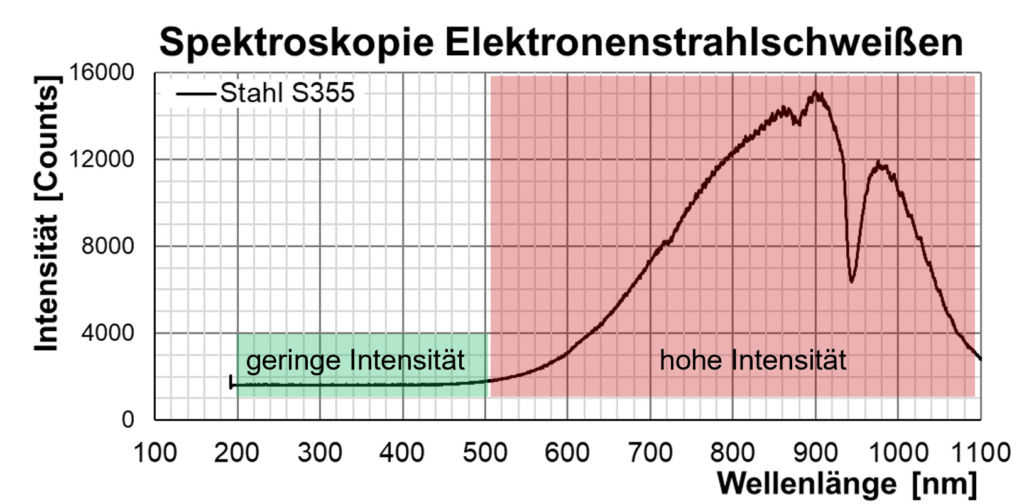

Um das Eigenleuchten des Schweißprozesses zu unterbinden, kam eine Kombination aus starker Beleuchtung und Bandpassfiltern zum Einsatz. Hierzu wurden zunächst Spektroskopieaufnahmen des Schweißprozesses durchgeführt, um die Leuchtintensität (counts) über der Wellenlänge zu messen (Bild 2). Dabei zeigte sich, dass in einem Wellenlängenbereich zwischen 200 bis 500nm die geringste Lichtintensität vorliegt. Folglich musste eine Beleuchtung mit entsprechendem Bandpassfilter gewählt werden, damit das helle Leuchten des Schweißprozesses nicht stört. Zudem musste die Beleuchtung eine hohe Leuchtkraft aufweisen und der Leuchtfleck groß genug sein, um einen Großteil der 100x50mm großen Probe homogen auszuleuchten.

Aufgrund des Einsatzes in einer Vakuumkammer war es auch wichtig, dass die Beleuchtung nicht überhitzt. Alle diese Kriterien wurden von den blauen LED-Leuchten von Falcon Illumination erfüllt. Ausgewählt wurden 470nm Spotleuchten der Serie FHSP. Zur Gewährleistung eines großflächigen und homogenen Leuchtflecks kamen zwei identische Beleuchtungen zum Einsatz. Entsprechende Bandpassfilter wurden an den Kameraobjektiven angebracht, um alle Wellenlängenbereiche außer bei 470nm zu filtern.

Fazit

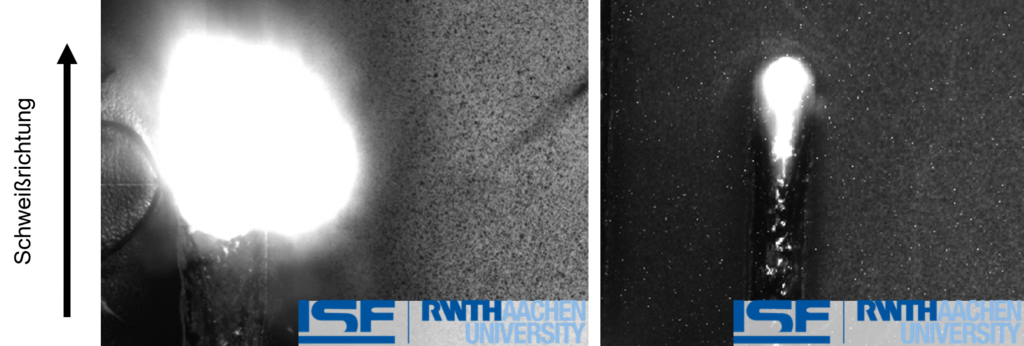

Schlussendlich wurden Vergleiche zwischen zwei Schweißversuchen durchgeführt; eine Aufnahme mit weißer Beleuchtung und 450nm-Bandpassfilter wurde mit der beschriebenen Beleuchtungsauswahl verglichen. Bei der Videoaufnahme des Prozesses mit weißer Beleuchtung ist das starke Prozessleuchten zu erkennen (Bild 3 l.). Hier ist es nicht möglich, den Schweißvorgang sowie die schweißprozessnahe Zone (Wärmeeinflusszone) zu beobachten, da die Leuchtintensität des weißen Lichts nicht ausreicht, um das Prozessleuchten zu unterdrücken. Durch die Nutzung der blauen Spotbeleuchtung hingegen wird das Prozessleuchten überblendet und durch den 470nm-Bandpassfilter herausgefiltert, wodurch sowohl die Schweißnaht, als auch die Wärmeeinflusszone aufgezeichnet werden kann (Bild 3 r.). Es konnte gezeigt werden, dass durch diese Art der Aufnahme möglich ist, in-situ Aufnahmen des Elektronenstrahlschweißprozesses durchzuführen und oberflächennahe Dehnungen bedingt durch den LTT-Effekt zu analysieren.