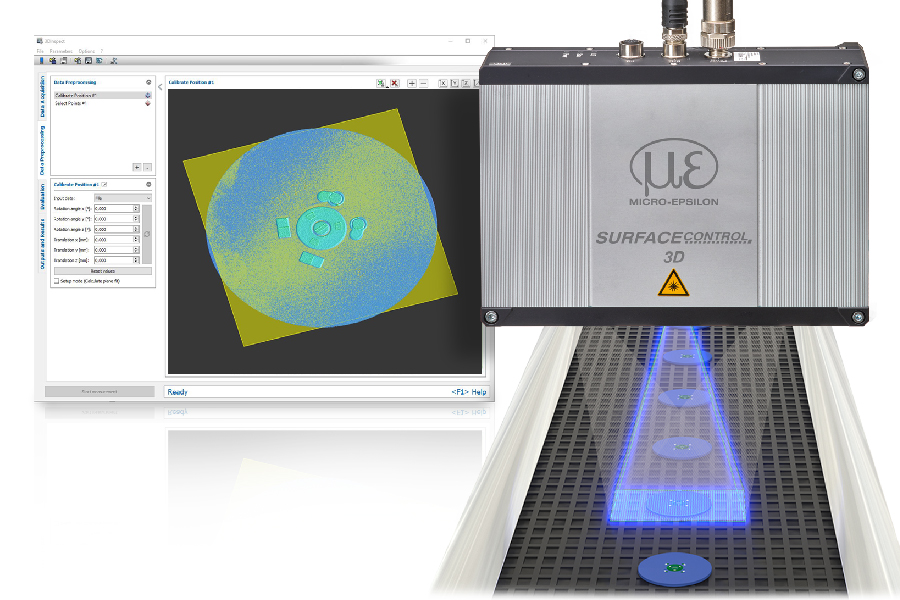

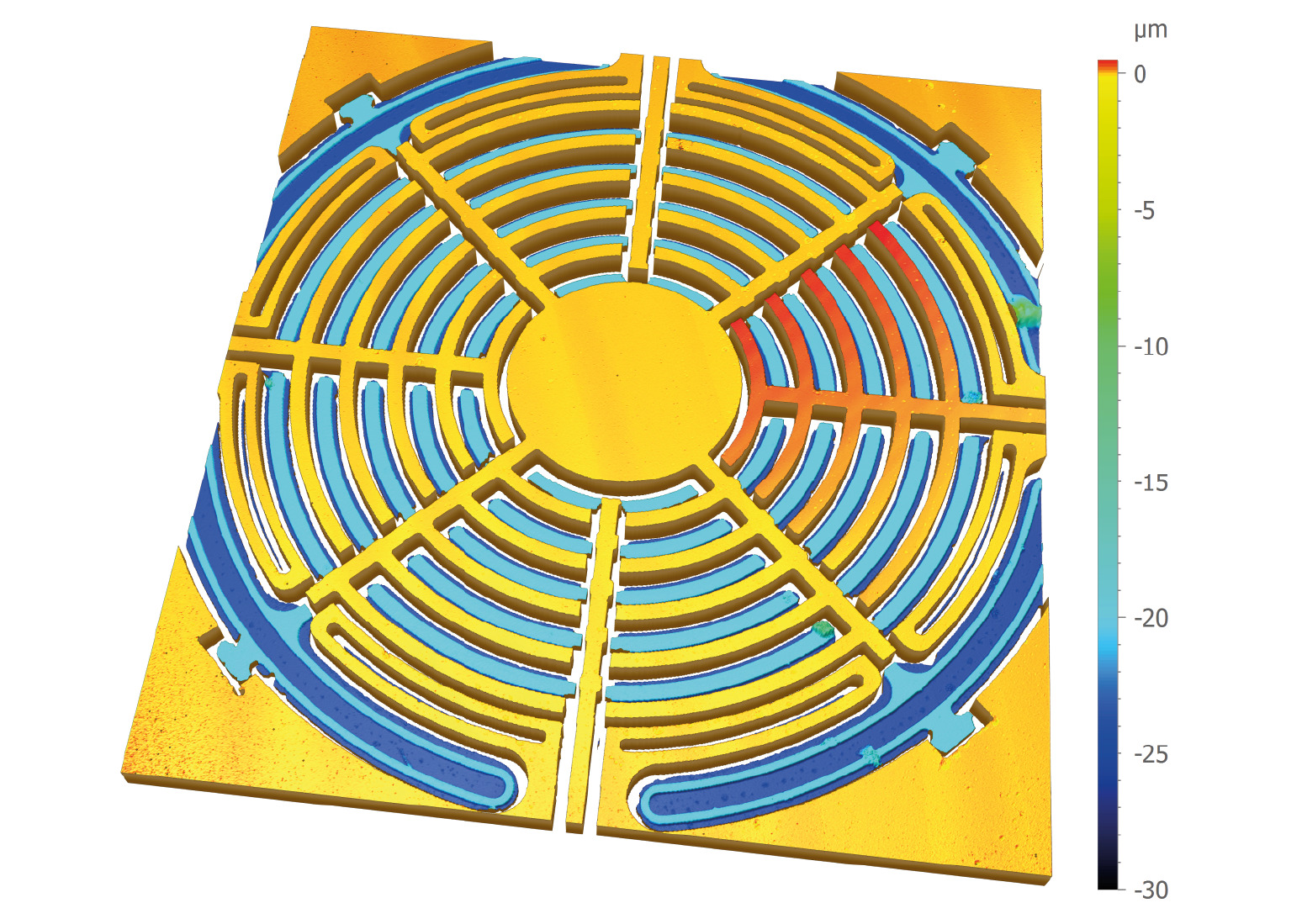

Im letzten Jahrzehnt kam eine Vielzahl verschiedener 3D-Sensoren auf den Markt. Allerdings funktionieren die meisten optische Sensoren nur auf matten Oberflächen, andere prinzipbedingt nur auf spiegelnden Flächen. Sollen Bauteile mit Toleranzen im Mikrometerbereich vermessen werden, so wird die Auswahl an Sensorik schnell dünn. Dabei ist zu beachten, dass schon bei Bauteiltoleranzen von wenigen 1/100mm Wiederholgenauigkeiten im Sub-Mikrometerbereich gefordert sind. Genau für diese Anwendungen erweitert Heliotis ihre heliInspect Produktline um die hochauflösenden H8M und H9M Modelle. Diese bauen – genauso wie die Vorgänger – auf das Messverfahren der Weißlicht-Interferometrie (WLI). Neben einer Höhenauflösung im Nanometerbereich zeichnet sich dieses optische Verfahren dadurch aus, dass praktisch alle Oberflächen und Materialien gemessen werden können: von matt, über spiegelnd bis hin zu transparent. Zudem sind die Messdaten von WLI-Sensoren frei von Abschattungen, was deren Einsatzmöglichkeiten zusätzlich erhöht.

WLI-Messungen im Anlagentakt

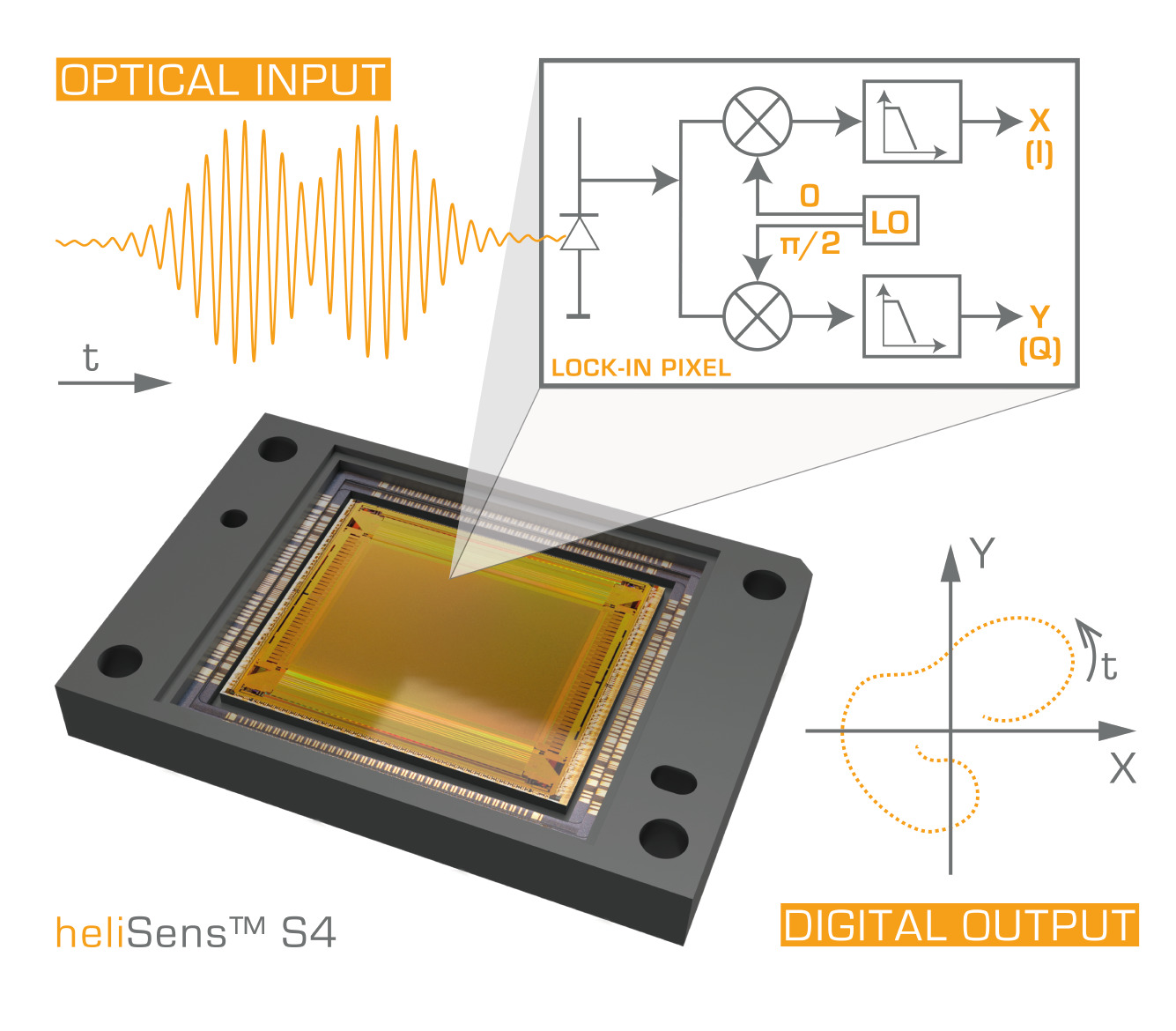

Die bei Prüfanlagen notwendige Geschwindigkeit und Robustheit liefert ein von Heliotis selbst entwickelter CMOS-Bildsensor, bei dem ein Großteil der Signalverarbeitung bereits in jedem Pixel integriert ist (heliSens S4M). Der 1,1MP Smart-Pixel Sensor tastet das Interferenzsignal mit einer Bildrate von bis zu 200.000fps ab. Somit wird ein Höhenbereich von 1mm – mit zwanzigtausend 50nm dünnen Schichten – in nur 100ms aufgenommen. Der Sensor überträgt die durch die in-Pixel Vorverarbeitung stark komprimierten Daten mit 42Gbps an das Kameraboard. Statt den PC mit dieser Datenmenge zu belasten, extrahiert ein FPGA die gesuchten Oberflächen direkt auf dem Board. Dank dieser Architektur arbeiten die beiden neuen Sensoren bis zu 100x schneller als übliche WLI-Systeme. Diese Geschwindigkeit macht sie kompatibel mit üblichen Maschinentaktzeiten und robust gegenüber Vibrationen.

Einfache Maschinenintegration

Die neuen 3D-Sensoren der heliInspect Familie sind optimal auf die Anforderungen von Integratoren ausgelegt:

- Eine breite Auswahl an Optiken ermöglicht eine Anpassung der Messfelder bis 26x25mm.

- Die flächig messenden 3D-Sensoren benötigen keine laterale Scan-Bewegung.

- Die kompakten und robusten Messköpfe können direkt in die Produktions- oder Prüfanlage integriert werden.

- Der Platzbedarf im Schaltschrank beschränkt sich auf wenige Zentimeter Hutschiene.

- Anwendungen können direkt auf dem optionalen VC4 Vision Controller implementiert werden, welcher u.a. die Kommunikationsprotokolle Ethercat und Profinet unterstützt.

- Eine Anbindung an vorhandene Bildverarbeitungssoftware ist über GenICam oder das SDK möglich.

- Zudem stehen normgerechte Bibliotheken zur Ermittlung der Rauheit nach ISO21920 und ISO25178 zur Verfügung, da diese Algorithmen in handelsüblicher Vision-Software (noch) nicht verfügbar sind.

- Präzise 3D-Messdaten erlauben, Prüfrezepte direkt aus technischen Zeichnungen abzuleiten. Dieses Vorgehen erweist sich als deutlich robuster als indirekte Verfahren mit auf Fremdeinflüsse anfälligen Schwellwerten.

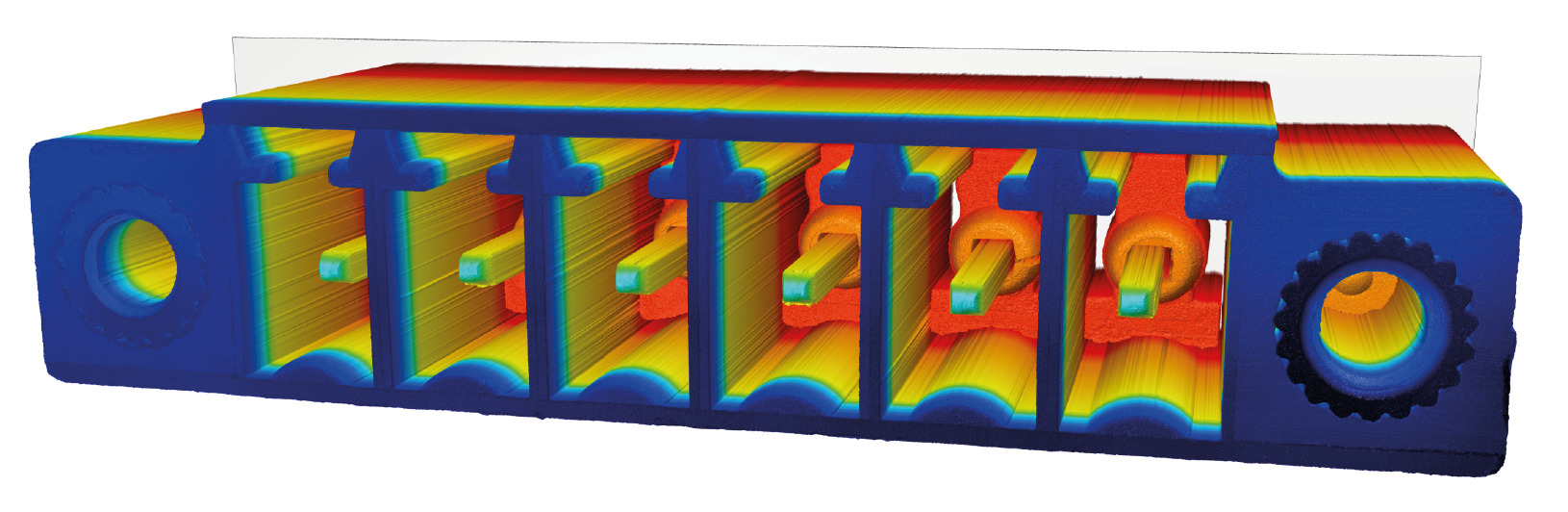

Die industriellen WLI-Sensoren erfassen Zentimeter hohe Merkmale mit Höhenauflösungen im Nanometerbereich – unabhängig von der gewählten optischen Vergrößerung. Insbesondere können Geometrien, Defekte und Rauheit auf praktisch allen Oberflächen hochgenau vermessen werden. Somit ermöglichen die neuen Sensoren automatisierte Inspektionslösungen für kleine Merkmale, für welche bisher eine visuelle Inspektion zeitaufwendig und unzuverlässig war.

Fazit

Die neuen 3D-Sensoren der heliInspect Familie erlauben die optische Inspektion kleiner Bauteile mit engen Toleranzen direkt in der Linie. Das zugrundeliegende Messprinzip liefert rückführbare Daten, ähnlich den Referenzsystemen aus dem Messraum, auf praktisch allen Werkstoffen und Oberflächen. Aufgrund ihrer GenICam Schnittstelle lassen sich die 3D-Sensoren genauso einfach einbinden wie 2D-Kameras. Oftmals können Prüfrezepte sogar einfacher erstellt und die Messmittelfähigkeit schneller nachgewiesen werden, als dies bei indirekt messenden 2D- oder 3D-Sensoren der Fall ist. Über die 100% Prüfung hinaus ermöglichen die direkt in der Linie erfassten Messdaten eine zeitnahe Prozesskontrolle (SPC) sowie langfristige Trendanalysen.