Embedded Customizing

Wie aus einem Embedded-Imaging-Labormuster ein Seriengerät wird

Embedded Imaging geht viral und hat eine Maker-Szene entstehen lassen. Der Markt reagiert und stellt viele Kameramodule und Single-Board-Computer zur Verfügung, mit denen sich neue Ideen evaluieren lassen. Wie geht es aber nach der erfolgreichen Erprobung einer Produktidee weiter?

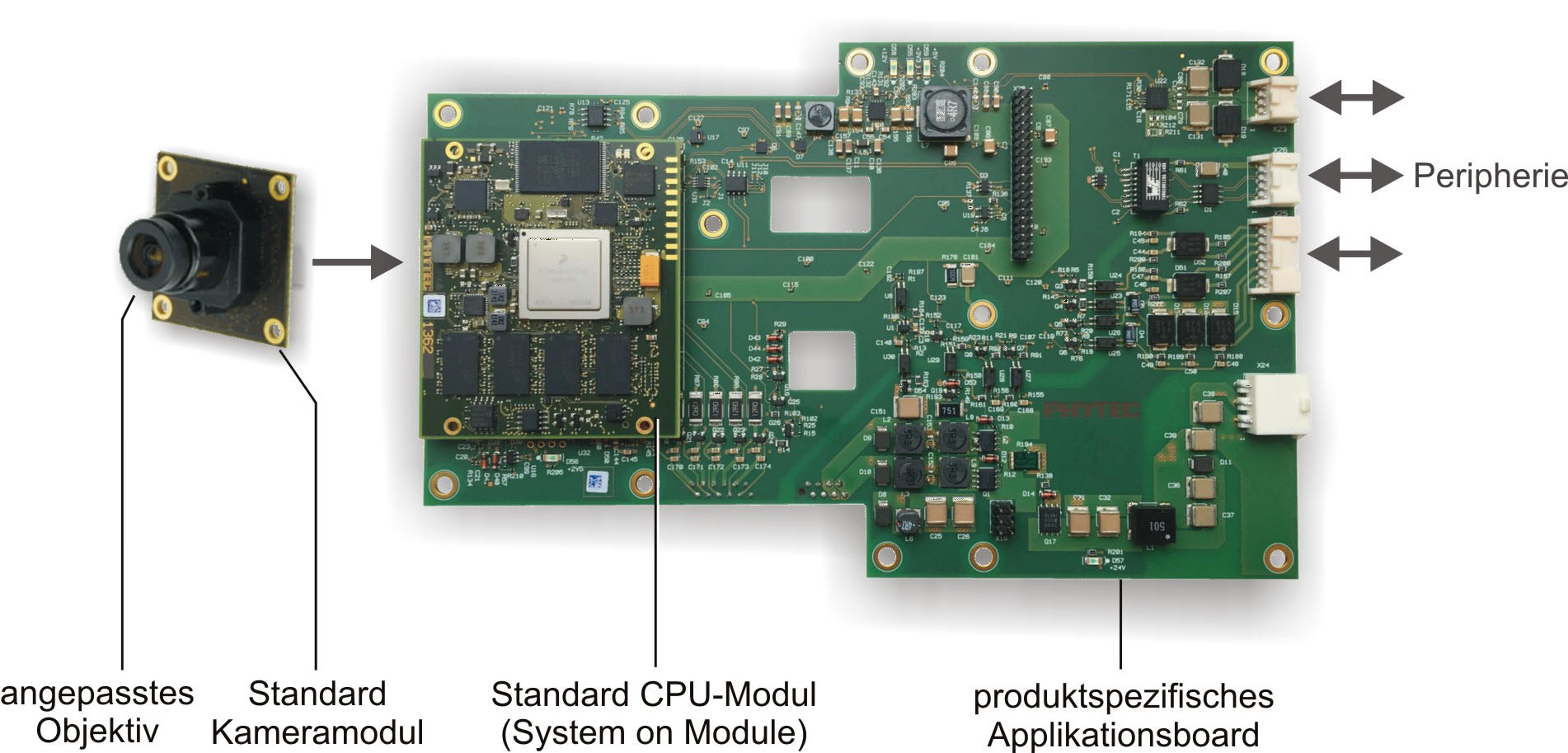

Durch die Kombination von serientauglichen Modulen und individueller Basisplatine entsteht ein produktspezifisches Embedded Imaging System. (Bild: Phytec Messtechnik GmbH)

Nachdem mit dem Labormuster – vielleicht mit einer Board-Level-Kamera und einem Raspberry Pi aufgebaut – der Proof-of-Concept gemeistert wurde, steht die Aufgabe an, daraus ein in (hoffentlich hohen) Stückzahlen verkaufsfähiges Produkt zu entwickeln und zu produzieren. Embedded Systeme sind dadurch gekennzeichnet, dass sie auf ihre Anwendung zugeschnitten sind. Das macht sie preislich konkurrenzfähig und funktional. Das Customizing, die Anpassung des Systems, ermöglicht oft erst die Realisierung des Produkts, indem die Zusatzfunktionen neben der Bildverarbeitung zuverlässig und serientauglich umgesetzt werden, z.B. Sensoren für Temperatur und Drücke, Antriebs- oder Ventilansteuerungen. In der Konzeptphase kann man zwar noch mit einer Kombination von Maker-/Demo-Boards und Steckbrettern (Modell Drahtverhau) arbeiten, für das Seriengerät muss dieser Aufbau aber in eine produktgerechte Platine überführt werden. Zusätzlich sind bei der Umsetzung in Richtung Serienprodukt weitere wichtige Faktoren zu beachten; einige davon sind in der Checkliste (Tabelle 1) zusammengefasst.

Vom Allgemeinen zum Speziellen

Wie lassen sich in dieser Phase erfolgreich Klippen umschiffen und Wichtiges richtig erledigen, ohne die eigentliche Produktidee aus dem Fokus zu verlieren? Embedded Spezialist Phytec hat für diese Aufgabe effiziente Modelle entwickelt. Der Entwicklungsaufwand für die individuelle Hardwareadaption wird zunächst durch ein serientaugliches Modulkonzept drastisch reduziert. Weder Kameramodul noch der komplexe Rechnerkern müssen neu entwickelt werden, d.h. das Zusammenspiel der Komponenten wurde bereits beim Design berücksichtigt. Durch Einsatz langzeitverfügbarer Module entfallen außerdem die Produktpflegeaufwände für den Großteil der Elektronik, da dies durch den Hersteller des Standardmoduls erfolgt. Phytec bietet ein professionelles Produktmanagement (PCM), das individuell und frühzeitig Einfluss auf die Pflegestrategie ermöglicht, was wichtig bei Zertifizierungen des Endgeräts ist. In den kontinuierlich gepflegten Linux BSPs der Module findet der Applikationsentwickler bereits Treiber für die Standard-Peripherie und die Vorbereitung für die Integration der gewünschten Bildverarbeitungsbibliothek (OpenCV, Halcon,…). Für die Gestaltung eines eigenen Embedded Imaging Geräts muss lediglich noch der individuelle Geräteteil entwickelt werden, der meist eine relativ niedrige Komplexität aufweist. Durch die Übergabe der Entwicklungsaufgabe an einen Embedded-Spezialisten wie Phytec, der schon mehrere hundert Designs erfolgreich entwickelt und produziert hat, können zudem Time-to-Market und Designrisiko minimiert werden. Nebenbei hat man dadurch den Kopf frei für die Konzentration auf die eigentliche Kernkompetenz.

Fazit

Embedded Designs brauchen angepasste Hard- und Softwarekomponenten, um in Serie zu kommen, sowie eine gewisse Produktpflege während der Produktlebensdauer. Konzentration auf die eigenen Ideen und Erfolgsfaktoren lässt sich durch die Einbindung eines Embedded-Spezialisten erreichen. Vorleistungen wie modulare Hardware und die Designerfahrung des Partners sparen Entwicklungskosten und erhöhen die Designsicherheit. Idealerweise wird in der Konzeptphase bereits mit seriennaher Hardware wie den Embedded Imaging Kits von Phytec begonnen, so dass anschließend der Aufwand für die Überführung von Hard-/Software zum Seriengerät minimiert wird.

Tab. 1: Checkliste für Entwicklung eines Embedded-Imaging-SystemsTechnische Spezifikation

Time-to-Market & Entwicklungskosten

Produktion & Produktpflege

|