Flexible Inline-Familie

3D-Inline-Prüfsysteme zur Vermessung komplexer Formen

Die Formkonformität mechanischer Teile des Antriebsstrangs, insbesondere von Motor, Getriebe, Abgas- und Lenksystem sowie Fahrwerk, ist für Funktion, Lebensdauer und Sicherheit des gesamten Fahrzeugs von höchster Relevanz. Die daraus resultierenden strengen Anforderungen an das QM war Anlass, eine anpassungsfähige Inspektionstechnologie zu entwickeln, mit deren Hilfe komplexe Teile direkt in der Produktionslinie oder an deren Rand auf ihre 3D-Geometrie sowie Form- und Oberflächenfehler hin überprüft werden können.

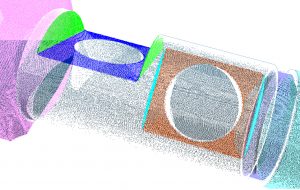

Bild 1: Bei ShapeInspection werden Laserlinien auf lange oder zylindrische Bauteile projiziert.

Die Entfernungskoordinate z und die Position auf der y-Achse werden für jeden einzelnen

Messpunkt berechnet. Durch die Bewegung der Teile können die dabei entstehenden

Messpunkte digitalisiert und analysiert werden. (Bild: Mesure-Systems-3D)

Die Qualitätskontrolle war lange Zeit das Sorgenkind der Automobilindustrie: Berührende Inline-Prüfverfahren haben den großen Nachteil, dass die Messung der Bewegung zwischen Nullpunkt und Oberfläche des zu prüfenden Teils leicht durch Temperaturschwankungen und Vibrationen verfälscht wird. Ein weiteres Problem ist die vergleichsweise geringe Datenmenge, da die verwendeten Sensoren relativ unbeweglich sind und deshalb nur wenige verschiedene Punkte abtasten, also nur wenige Kriterien prüfen können. Toleranzen von weniger als 0,01mm einzuhalten, ist damit nicht möglich. Herkömmliche CCD-Linien- scanner erzeugen ebenfalls nur etwa 30 bis 40 Linien pro Sekunde, so dass auch dieses Verfahren den Anforderungen nicht genügt.

Analyse von Teilefamilien durch Digitalisierung

Das Prüfsystem von MS3D erlaubt ein großes Spektrum unterschiedlicher Geometrien zu überprüfen, ohne die Maschine umbauen zu müssen. Das Verfahren zeichnet sich zudem durch reproduzierbare Gesamtergebnisses aus. Dafür werden Laserstrahlen auf die Oberfläche gerichtet und die Punkte mit Hilfe einer Kamera digitalisiert. Mittels Triangulierung wird anschließend der Abstand bestimmt. Pro Gerät werden mehrere dieser Sensoren verbaut. Dadurch lassen sich ganze Teilefamilien flexibel auf ihre Form sowie die innere und äußere Geometrie hin überprüfen. Wenn mehrere Sensoren in Reihe geschaltet werden, lassen sich verschiedene Abstände messen und ein Konturprofil erstellen. Bewegt man die Teile, wird die komplette Oberfläche digitalisiert, was eine zuverlässige Analyse von Form- und Oberflächendefekten erlaubt. Mit den verschiedenen Varianten des Systems lassen sich z.B. Alternatoren, Rotoren und Statoren, die Umlenkrollen, Kolben, Zahnstangen, Schiebemuffen zur Synchronisierung sowie Ritzel und Zahnräder des Getriebes in wenigen Sekunden kontrollieren. Auch die Lichtmaschinen, das Schwungrad, die Steckverbinder, Ventile und Ventilsitze, Getriebe-, Nocken- und Antriebswellen, die Nocken selbst sowie Steuerriemen, Auspuffrohre und -töpfe können mit den Geräten von MS3D vermessen werden. Je nach Komponente werden hierbei verschiedene Anlagen verwendet.

Ein Prinzip, mehrere Maschinen

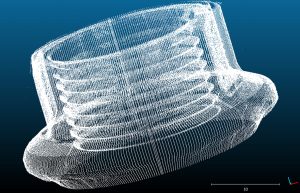

Bild 2: Konstruiert für die Kontrolle von Bohrungen, wird bei BoreInspection eine konfokale Messsonde in das Bohrloch eingeführt, das während der drehenden Abwärtsbewegung simultan vermessen wird. (Bild: Mesure-Systems-3D)

Die RollerInspection zur Überprüfung zylindrischer, konischer und sphärischer Rollkörper existiert in zwei Versionen, einmal als Gerät zum Nachweis von Oberflächenfehlern mit Tiefen bis 0,5µm und einmal in einer Version zur Kontrolle der 3D-Konformität der äußeren Form. Die Anzahl der verschiedenen Artikel, die dabei mit Toleranzen von 0,2 bis 1µm auf Maß- und Formgenauigkeit kontrolliert werden können, ist unbegrenzt. Die ShapeInspection zur Kontrolle langer, flacher Teile, wie Nockenwellen, Einspritzdüsenkörper oder Automatik-Getriebekomponenten, erfasst mit Hilfe der berührungslosen Sensoren innerhalb einer Sekunde mehr als 20Mio. Messpunkte und verarbeitet diese in drei bis maximal 30 Sekunden. Bestimmen lassen sich dabei u.a. Winkel, Durchmesser, Koaxialität, Höhe, Symmetrie, Planheit, Lokalisierung oder Rundheit. Die Innengeometrie hohler Teile lässt sich durch das BoreInspection-Prüfsystem kontrollieren, das Messungen im Inneren von topf- oder rohrförmigen Teilen, wie durchgehenden oder blinden Bohrungen mit und ohne Gewinde, auf 1µm genau vornimmt. Zu den typischerweise kontrollierten Teilen gehören Gewindebohrungen von M4 bis M300, Zylinderblöcke, interne Nuten, Rohre und Einspritzdüsenkörper. In zwei bis zehn Sekunden werden dazu mehr als vier Millionen Messpunkte erhoben und innerhalb einer Sekunde verarbeitet. Das Laden und Entladen dauert jeweils weniger als eine Sekunde. Ring- und zylinderförmige Drehteile lassen sich mit der RingInspection-Reihe auf ihre externe und interne Geometrie hin untersuchen. Ringe, Riemenscheiben, Wälzlagerringe, Kolben und ähnliche Gegenstände werden dabei anhand von drei Millionen Messpunkten mit einer Präzision von 0,2 bis 1µm vermessen. Die jüngste Entwicklung ist ein Prüfsystem speziell für Getriebe, welches aus einer Kooperation mit verschiedenen Universitäten hervorging. Mit der GearInspection kann z.B. eine Verzahnung mit 23 Zähnen in weniger als zehn Sekunden komplett in 3D vermessen werden. Für die Zukunft ist außerdem eine Weiterentwicklung für die Inline-Prüfung von Getriebeachsen geplant.