Jedes Fertighaus ein Unikat

Die Herausforderung an das System ist die Komplexität der Wandelemente, denn jedes Fertighaus ist ein Unikat, d.h. abgestimmt auf die Wünsche des Kunden. Neben Standard-Wandelementen gibt es immer wieder Sonderfälle mit unterschiedlichen Geometrien wie Wandlänge (800 bis 12.000mm, Toleranz +/-10mm), Wandhöhe (1.600 bis 3.000mm, Toleranz +/-5mm) und Wanddicke (80 bis 300mm, Toleranz +/-2mm). Auch die Formhaltigkeit der Materialien schwankt im Bereich von +/-3mm. Die Plattenteile eines Wandelementes sind jeweils in einem Stapel mit bis zu 70 Lagen zusammengehalten, dabei können mehrere Teile in einer Stapellage liegen. Diese liegen in keiner festen Reihenfolge, daher ist eine aneinander liegende Verarbeitung von links nach rechts auf dem Wandelement nicht möglich, sondern die einzelnen Plattenteile müssen jeweils an ihren unterschiedlichen Positionen auf dem Wandelement abgelegt werden. Die einzelnen Plattenteile dürfen durch den Transport- und Positionierprozess selbstverständlich nicht beschädigt werden. Maßtoleranzen sind zu berücksichtigen. Konstruktiv ist zwischen den einzelnen Plattenteilen einer Beplankungsanlage ein Spalt von 3mm vorgesehen, der zum Ausgleichen von Toleranzen genutzt werden kann.

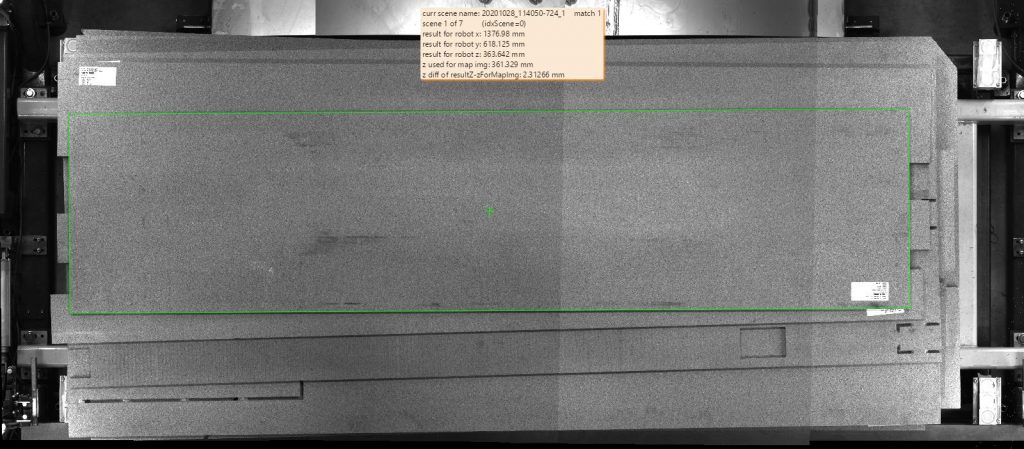

Exakte Positionierung mit 3D-Kameras

Eine exakte Positionierung der einzelnen Platten ist unabdingbar, denn eine fehlerhafte Beplankung führt zum Stillstand des kompletten Produktionsprozesses. Um die exakte Position der Plattenteile für das Greifsystem zu ermitteln, werden die Plattenteile mit Hilfe der 3D-Kamerasysteme vermessen. Die ermittelten Daten ergeben die absolute Position im Koordinatensystem der Roboterzelle. Auf die Frage nach den wesentlichen Herausforderungen an das 3D-Ssystem antwortet Patrick Gailer, Geschäftsführer phil-vision: „Die schiere Größe des Systems, welches wegen dem großen Messvolumen nötig ist, mechanisch stabil zu bekommen ist eine große Herausforderung an die Kalibration, welche Temperatur korrigiert mit nur wenigen Rekalibrationen im Jahr auskommt. Außerdem ist es schwierig eine hochpräzise Position zu geben, während man gleichzeitig flexibel auf Bauelemente reagieren muss, die produktionsbedingt große Schwankungen gegenüber den Modellen vorweisen und die bis zum Dreifachen ihrer Höhe durchgebogen sein können. Das Ziel bei der Systementwicklung war zusätzlich, ein System bereit zu stellen, das deutlich günstiger ist als andere hochgenaue 3D-Scanner, die derzeit auf dem Markt erhältlich sind. Das von uns entwickelte System unterscheidet sich wesentlich von anderen Systemen, die getestet wurden. Die Kombination aus der kurzen Taktzeit von 8sec, dem großen Messvolumen von 4,1m³ bei einer Genauigkeit von deutlich unter 1mm, dürfte auf dem Markt einzigartig sein. Dadurch, dass die Bildaufnahme erfolgt, während der Roboter noch die zuvor vermessene Platte ablegt, sind sehr hohe Taktzeiten möglich. Das System hat sich in der Serienproduktion inzwischen über ein halbes Jahr bewährt.“