Um Prüfprozesse effizienter und nahezu fehlerfrei zu gestalten, entwickelt das Projekt IQZeProd (Inline Quality Control for Zero-Error-Products) des Fraunhofer IWU neue Inline-Überwachungslösungen zur Realisierung einer Null-Fehler-Strategie im Bereich der industriellen Fertigung auf Basis von Multisensor-Datenfusionen.

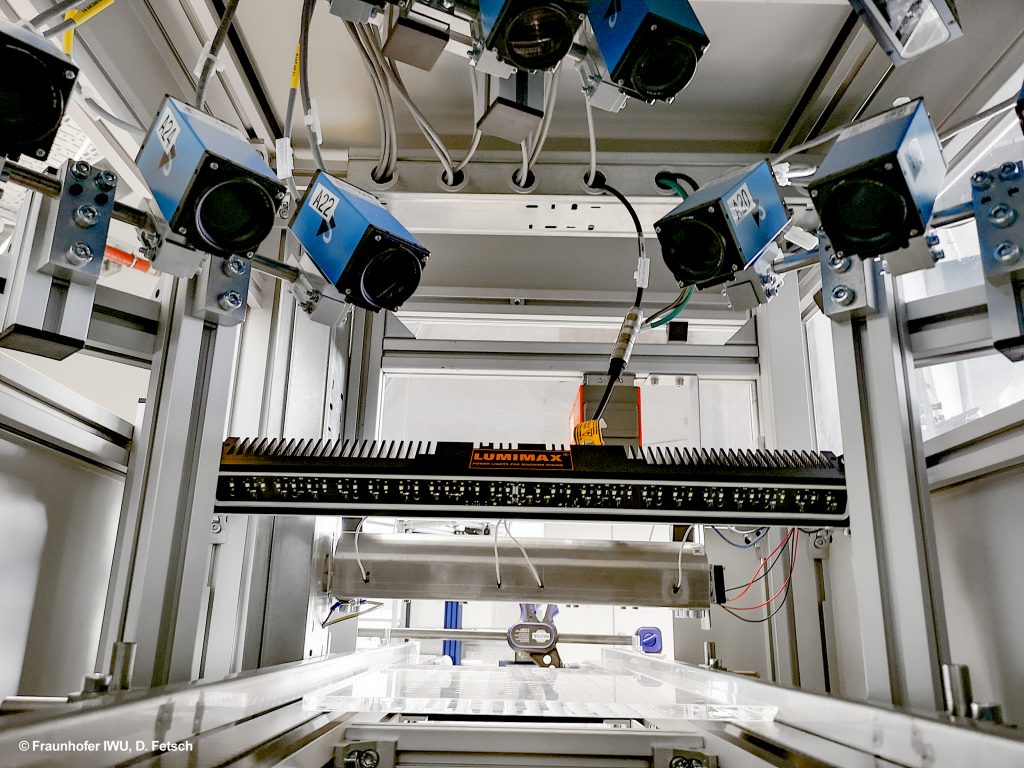

Zentrale Idee ist es, Struktur- und Oberflächenfehler im laufenden Herstellungsprozess durch eine Datenfusion mehrerer Sensoren zu erkennen. Fehler sollen während der Fertigung so früh wie möglich erkannt werden, um am Ende der Produktionskette ein fehlerfreies Produkt zu gewährleisten. Für diese Null-Fehler-Fertigungsstrategie wurde ein skalierbarer Multisensor-Überwachungsansatz entwickelt, der auf eine Vielzahl von Fertigungstechnologien anwendbar ist. Eine Demonstrationsanlage prüft dabei vollautomatisch eine Vielzahl unterschiedlicher Produkte wie Holz-, Kunststoff- oder Metallteile und lackierte Oberflächen auf optische Fehler. Weiterhin wurde ein Software-Framework erarbeitet, das die Entwicklung der Überwachungssoftware für Prüfsysteme erlaubt. Hierfür wurden 19 Matrix-Kameras in Full-HD-Auflösung, eine Hyperspektralkamera sowie berührungslose Rauheitsmesssysteme auf Basis von Laserstreulichtverfahren und Inline-Mikroskopie mit Laserlinienprojektion kombiniert. Durch den Einsatz einer Hyperspektralkamera kann die molekulare Struktur der Prüfobjekte in einem Wellenlängenbereich von 400 bis 1.000nm analysiert werden, wodurch auch Fehler außerhalb des sichtbaren Bereiches erkannt werden. Insbesondere bei der Analyse von Werkstücken aus organischen Materialien bzw. der Prüfung auf Kontaminationen bietet die Hyperspektralanalyse Potenzial. Für lackierte Produkte können im IR-Bereich Schwankungen der Beschichtungsdicke detektiert werden, bevor es zu sichtbaren Farb- und Texturabweichungen der Lackoberfläche kommt. Das gesamte Prüfsystem ist für Durchlaufgeschwindigkeiten von bis zu 1m/s ausgelegt.

Besondere Beleuchtungsanforderungen

Aufgrund der Durchlaufgeschwindigkeit ergaben sich besondere Ansprüche bei der Auswahl der Beleuchtungskomponenten. Da das Bildverarbeitungssystem den laufenden Produktionsprozess nicht unterbrechen soll, werden die Prüfbilder direkt in der Bewegung aufgenommen und ausgewertet. Mit einer Permanent- oder Schaltbeleuchtung ist eine auswertbare Bildaufnahme undenkbar. Die Lichtstärke ist viel zu gering, um das Prüfobjekt ausreichend zu beleuchten. Außerdem ist die Einschaltverzögerung einer Schaltbeleuchtung mit etwa 5ms für die Anwendung zu groß. Aus diesen Gründen fiel die Wahl auf Beleuchtungen mit integrierter Blitztechnologie der Marke Lumimax von iiM. Die Blitzbeleuchtungen reagieren schnell auf den Triggerimpuls der Kamera, sodass die maximale Lichtleistung innerhalb von höchstens 5µs verfügbar ist. Auch die Ausleuchtung der Prüfobjekte aus unterschiedlichen Winkeln musste gewährleistet werden, um Fehler auf den einzelnen Flächenelementen der Bauteile sichtbar zu machen. Auf diese Weise wurde das Ausspiegeln der manuellen Prüfung nachgeahmt. Dabei wurden Beleuchtungen ohne Diffusorvorsatz verwendet, sodass eine quasi-strukturierte Lichtgebung vorlag. Zum Einsatz kamen große Standard-Balkenbeleuchtungen der Marke Lumimax sowie eine Sonderanfertigung der Lumimax Flächenleuchten. Dank ihrer großen Leuchtfläche und den schmalen Seitenrändern ermöglicht das Flächendurchlicht die Ausleuchtung der nahezu gesamten Breite der Prüfanlage. Ein weiterer wichtiger Aspekt bei der Beleuchtungsauswahl war eine kompakte Bauform mit integriertem Controller, da aufgrund der Kameraanzahl und deren Halterungen nur noch wenig Bauraum für Beleuchtungskomponenten zur Verfügung stand.