Im Bereich der berührungslosen Vermessung von physikalischen Größen zur Qualitätssicherung in der Halbleiterindustrie hat die Precitec Optronik bereits viele Jahre Erfahrung. Die bewährten CHRocodile-2-IT-Sensoren setzen auf dezidierte Halbleiterlichtquellen im NIR-Bereich. Die Superlumineszenz-Dioden vereinen eine hohe Lebensdauer mit einer hohen Messkompatibilität auf den wichtigsten Halbleitermaterialien. Damit der Halbleiter transparent für die Messung mittels NIR-Interferometrie ist, muss seine Bandlücke größer als die der Lichtquelle sein. Damit wird der dominierende Teil der Materialien der Halbleiterindustrie abgedeckt (Silizium, Galliumnitrid, Siliziumkarbid, Galliumarsenid).

Spektral-Interferometrie

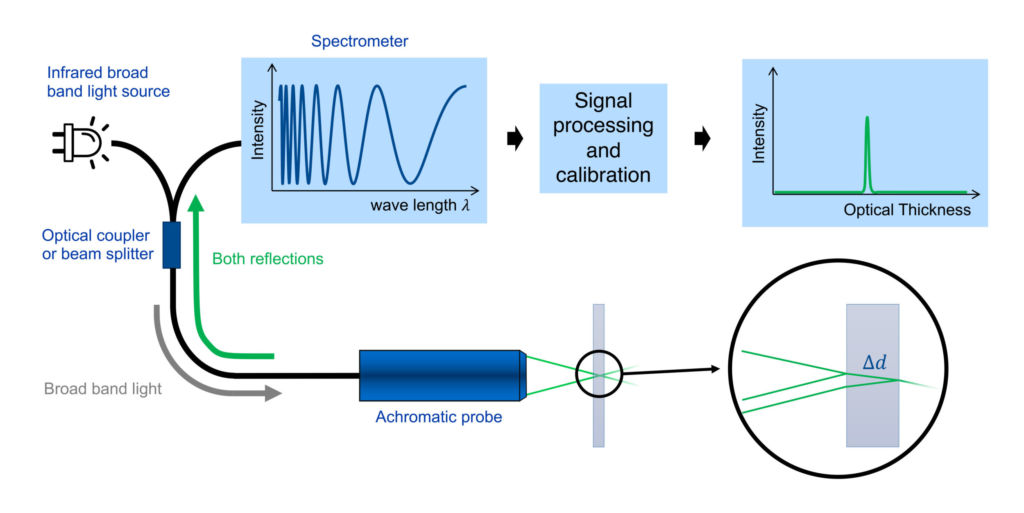

Wird Licht mit hinreichend breitem Wellenlängenspektrum auf eine für die verwendeten Wellenlängen transparente Probe geleitet, wird an jeder Grenzfläche ein Teil des Lichtes reflektiert. Die Phasendifferenz zwischen dem an verschiedenen Grenzflächen reflektierten Licht führt zu einer Interferenz. Das entstehende Interferenzmuster ist charakteristisch für die Dicke der Schichte(n). Durch eine Fouriertransformation des Rohspektrums lässt sich die Dicke der Schicht ableiten. Ein Scan eines Messpunktes über die gesamte Waferfläche liefert die notwendigen Daten für die Ermittlung der Total Thickness Varation (TTV). Die Ermittlung der mittleren Krümmung (Bow) und der lokalen Krümmung bzw. Welligkeit (Warp) erfordert eine Abstandsmessung zur Waferoberfläche. Auch diese erfolgt über das interferometrische Verfahren, indem man eine Referenzfläche (Spiegel) im Strahlengang einfügt. Zur Ermittlung der realen physikalischen Werte für die Waferdicke muss der jeweils für das Medium gültige Brechungsindex hinzugezogen werden.

High-Speed-Inspektion von 12″ Wafer

Die Kombination der CHRocodile-2-IT Sensoren mit Scannertechnologie zur schnellen und individuellen Positionierung und Bewegung des Messpunktes war der nächste logische Entwicklungsschritt: der Start der Flying Spot Scanner Serie. Neben den Kleinfeldscannern FSS80 und FSS40 wurde jetzt der Flying Spot Scanner FSS310 vorgestellt. Der Vorteil der neuen Scannerlösungen ist es, ein komplettes XY-Messsystem zu ersetzen und damit eine High-Speed-Prüfung in der Inline- und Offline-Qualitätskontrolle zu ermöglichen. Dabei sind keine zusätzlichen Linearachsen erforderlich. Die mechanische Bewegung entlang der XY-Achsen wird ersetzt durch die Bewegung des Messfleckes mithilfe eines hochentwickelten optischen Systems.

Der FSS310 wurde explizit für 12″ Wafer entwickelt und ist auf maximalen Durchsatz bei gleichzeitig hochpräzisen Messungen optimiert. Der Nutzer hat die komplette Freiheit in Bezug auf die Auflösung der Messpunkte, d.h. die Wahl der Anzahl der Zeilen und der Messpunkte pro Zeile. Die Scan-Pfade können individuell festgelegt werden und bestimmt somit die Dauer der Messung pro Wafer. Mit der für die Bow-, Warp- bzw. TTV-Messung notwendigen Auflösung ließen sich mit diesem Messsystem mehr als 300 Wafer pro Stunde messen. Zeit-bestimmend ist für den Nutzer jedoch nicht nur die reine Messdauer, sondern die Gesamtdauer von der Entnahme aus der Waferhorde (Kassette) bis zur Rückführung in die Horde. Auch dies wirkt sich auf die Zahl der gemessenen Objekte aus.

Die hohe Signalqualität und hohe laterale Auflösung des neuen Messsystems über das gesamte Messfeld ist das Ergebnis eines hochentwickelten optischen Systems. Das telezentrische Abbildungssystem minimiert winkelbezogene Messfehler, weil der Winkel des Lichtstrahls im Messfeld konstant bleibt. Damit ist es möglich, auch die Randbereiche von 300 mm-Wafern hochgenau zu vermessen. Die Winkelakzeptanz des Systems erlaubt es, die Durchbiegung von Wafern – gerade auch am Waferrand – korrekt zu erfassen. Der FSS 310 hat bereits in der Photonik-Branche für Aufmerksamkeit gesorgt. So wurde er kürzlich in der Kategorie Test & Measurement mit dem Prism Award 2023 ausgezeichnet.