Vollständigkeitskontrolle aus 3,5m Höhe

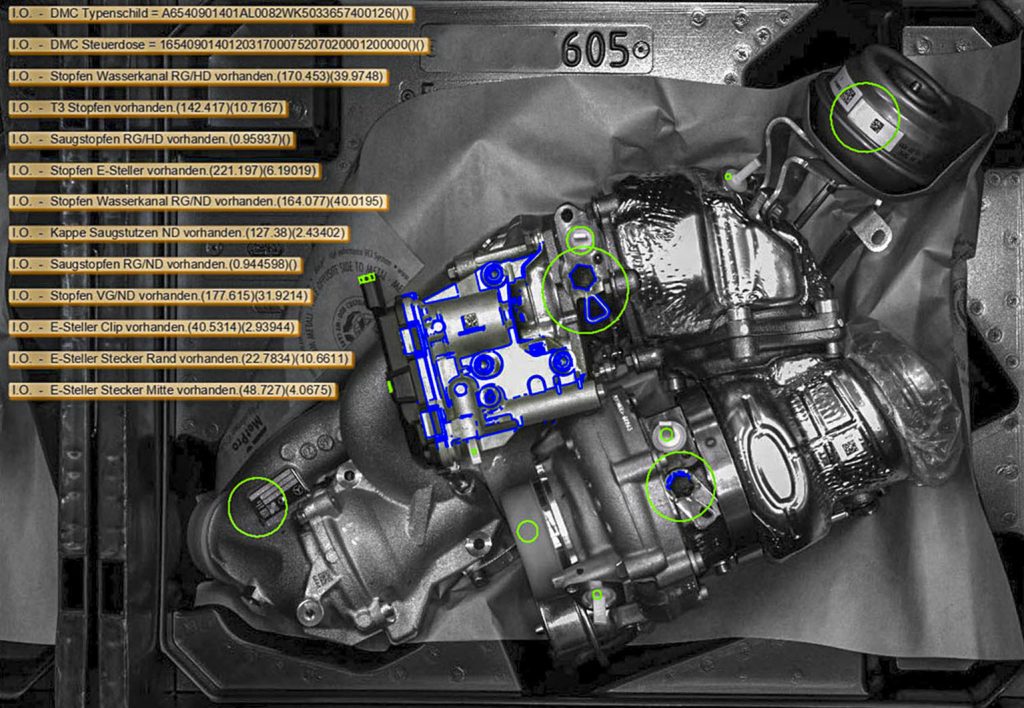

Die Kunden aus der Automobilindustrie interessiert nur das Ergebnis einer absoluten fehlerfreien Produktzuverlässigkeit. Die kompletten Turbo-Aggregate werden daher nach der Produktion in Boxen mit formangepassten Kunststoff-Trays für den Versand abgelegt, und verbleiben darin bis zum Eingang beim Endkunden. Vier Boxen bilden eine Ebene und drei Ebenen werden auf einer Palette untergebracht. Theoretisch könnte es aber passieren, dass Stopfen nicht montiert wurden oder das Steckergehäuse für den Anschlussstecker beschädigt sind. Daher ist eine finale Dokumentation der Prüfungen nötigt. Die etwa 1m Höhendifferenz zwischen der ersten und dritten Lage auf der Palette musste die Bildverarbeitungslösung bei der Kontrolle der verschiedenen Merkmale automatisiert bewältigen. Das Vision-System musste sich zudem außerhalb des Handlings- und Kranbereiches befinden, was eine Mindesthöhe von 3,5m notwendig machte. Gelöst wurde die Aufgabe mit einem Highend-IPC und der kompletten Integration der Systemlösung in die Software-Umgebung des Kunden. Unterhalb der Hallendecke wurden vier LED-Ringbeleuchtungsmodule mit integrierter Kamera jeweils zentral über der Position einer Box installiert. Über die Kamera erfolgt zudem synchronisiert die Steuerung der Blitzbeleuchtung. Die hohe Auflösung der vier Zoomkameras mit 20MP und Autofokusobjektiv gewährleisten die sichere Erkennung eines nur 3mm dicken Kunststoffsteges bei dem Turboaggregat, und das aus bis zu 3,5m Höhe. Auch der kleine Data Matrix Code (5x5mm) und das Typenschild mit Kundendaten werden absolut sicher gelesen. Zu den insgesamt zwölf zu prüfenden Merkmalen gehört auch die Kontrolle des Vorhandenseins und der korrekte Sitz der Stopfen. Um die letztgenannte Aufgabe um Farbauswertungen zu erweitern, können – mit der 20MP Monochromkamera und dem sequenziellen Schalten der rot/grün/blau-Farbkanäle der Beleuchtung – die Bilder zu einem RGB-Farbbild zusammengefügt werden. So erfolgt die eindeutige Detektion auch farblich unterschiedlicher Stopfen oder anderer Merkmale. Die physische Auflösung des zusammengefügten Bildes entspricht der einer vergleichbaren 60MP Farbkamera.

Bis zu zwölf Merkmale werden bei der abschließenden Kontrolle im Verpackungszustand geprüft. (Bild: Kamillo Weiß / CRETEC GmbH)

Rückverfolgbarkeit für Reklamationen

Wenn ein Merkmal des Turboaggregats im verpackten Tray fehlerhaft ist, wird es am Monitor im Aufnahmebild rot markiert. Parallel dazu werden die Boxen entsprechend grün bzw. rot beleuchtet, so dass die Werkerin oder der Werker – unabhängig vom Monitor – sofort eine Fehlermeldung vor Ort visualisiert bekommt. Die Daten und Bilder jeder Box werden zudem gespeichert. Damit garantiert der Automobilzulieferer die fehlerfreie Beschaffenheit jedes einzelnen Turboaggregats, wenn es im Tray verpackt an die Kundinnen und Kunden geht. So wurde beispielsweise eine Kundenreklamation für eine Lieferung von 24 angeblich fehlerbehafteten Aggregaten auf Grund der 100%igen Rückverfolgbarkeit mit Bildern der fehlerfreien Bauteile und der korrekten Verpackung abgelehnt. Das System läuft seit Januar 2021 und hat bereits innerhalb von sechs Monaten ein Vielfaches seiner Investitionskosten eingespart.